Een van de belangrijkste onderdelen van elk poeder- en stortgoedproces is de roterende luchtsluisklep. De roterende klep is eenvoudig van constructie, maar kan op verschillende manieren worden aangepast om aan vrijwel elke industriële toepassing te voldoen, en speelt een cruciale rol bij de behandeling en overbrenging van bulkgoederen.

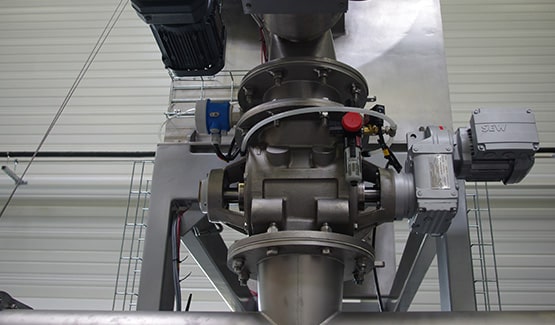

De typische configuratie van een roterende klep is een externe behuizing met roterende schoepen die op een centrale aandrijfas zijn gelast of gegoten. De schoepen vormen holtes die het materiaal via zwaartekracht van boven de inlaat naar binnen laten stromen. Een door een ketting aangedreven of direct aangedreven motor laat de centrale as draaien, waardoor elke kamer aan de inlaat wordt gepresenteerd voor het vullen van het materiaal, en het poeder of de korrels aan de uitlaat onderaan worden geledigd. Met behulp van een VFD (Variable frequency drive) kan de snelheid van de rotor worden aangepast.

De rotatiesnelheid van de klep wordt echter beperkt tot de vereiste vulcapaciteit van de zakken. Met andere woorden, hoe sneller de klep draait, hoe minder efficiënt de vulcapaciteit van elke zak wordt, wat uiteindelijk resulteert in het bereiken van een afnemend rendement op de maximale toevoersnelheid van de klep.

1. Gebruik als een differentiële drukvergrendeling voor het voeden van een pneumatisch transportsysteem

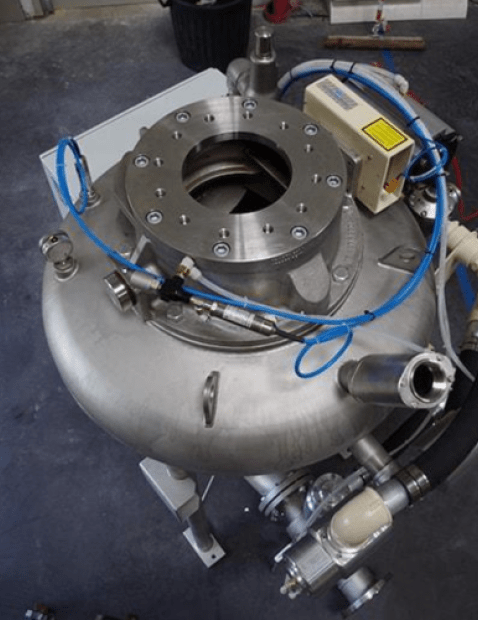

De meest gebruikelijke toepassing van een roterende klep is waarschijnlijk de mogelijkheid om een bulkmateriaal veilig in een druk- of vacuümtransportsysteem te brengen in een verdunde of dichte fase. Draaiventielen zijn ontworpen met extreem kleine nauwkeurigheden tussen de draaischoepen en de klepbehuizing, soms in het bereik van 0,1µm tot 0,15µm.

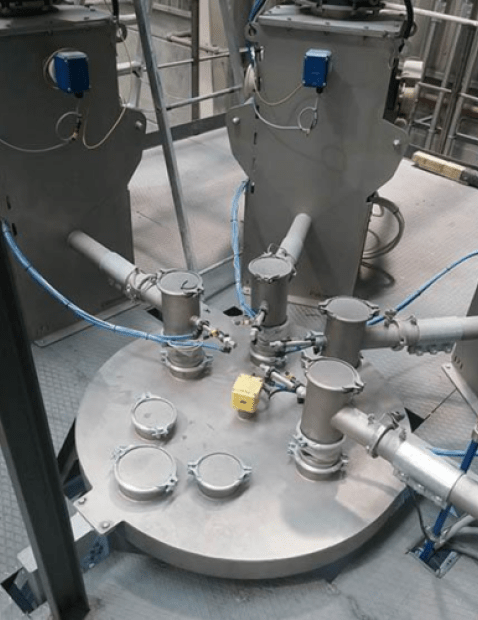

Hoewel een roterende klep niet luchtdicht is, vormt zij een voldoende barrière om de druk die uit het onderliggende transportsysteem ontsnapt, aanzienlijk te verminderen. Deze sluizen worden meestal gebruikt onder silo's, vultrechters, containers en losstations voor bulkzakken waar de zwaartekracht wordt gebruikt om het product te lossen.

Terwijl de klep draait, dicht hij het drukverschil af en laat hij het product veilig in de processtroom vallen. Dit specifieke ontwerp wordt een "zijkanaal-roterende klep" genoemd, omdat de transportlucht door de druppelstroom onder de klep wordt geblazen.

Wanneer het poeder uit elke cel wordt afgevoerd, wordt het vervangen door druk.

Wanneer de klep terugdraait naar de inlaat om meer product te ontvangen, kan de druk ontsnappen naar de opslagtank erboven.

Na verloop van tijd kan deze druk oplopen en operationele problemen of zelfs uitval van apparatuur veroorzaken.

Er kunnen twee methoden worden gebruikt om dit probleem van drukstijging op te lossen:

- De eerste bestaat erin een ontluchter direct aan de "retour"-zijde van het roterende lichaam te plaatsen en deze aan te sluiten op een centraal stofopvangsysteem.

- De andere methode is het gebruik van een omgekeerde luchtstraalfilter direct op de opslagtank die de klep voedt. Elk van deze methoden voorkomt dat tegendruk ontstaat wanneer de roterende klep draait.

2. Lozing van fijn stof uit een stofverzamelingssysteem

Een industrieel stofopvangsysteem kan alleen goed werken als het te allen tijde een vacuüm bevat om de fijne deeltjes uit het voorafgaande proces af te zuigen. Indien de stofzuiger niet wordt geïsoleerd, zal dit leiden tot een aanzienlijk verlies van efficiëntie van het centrale stofzuigsysteem. Wanneer de filterpatronen overbelast zijn en verstopt met stof, stuurt een luchtpuls onder hoge druk, ingesteld op een tijdmechanisme, een schok langs de filters.

Dit principe wordt terugspoeling genoemd. Deze luchtstoot klopt het stof van de filters als onderdeel van een regelmatige, opeenvolgende onderhoudsroutine. De zwaardere deeltjes vallen van de patronen en verzamelen zich op de bodem van de stofopvangbak.

Er zijn slechts twee manieren om het opgehoopte stof te verwijderen als het van de filters valt:

- De eerste bestaat erin het stofverzamelsysteem te stoppen om de trechter te openen en de fijne deeltjes in een opvangbak te lozen (big bag, zak, trommel...).

- De tweede oplossing is het gebruik van een roterende luchtsluis om het vacuüm te handhaven en de fijne deeltjes af te voeren zonder het stofverzamelingssysteem te moeten stoppen. Het gebruik van een roterende luchtsluis voor het afvoeren van fijne deeltjes heeft het voordeel dat de stilstandtijd in uw proces tot een minimum wordt beperkt en dat er minder interventie van de operator nodig is.

Deze methode om het vacuüm te handhaven via een roterende klep kan ook worden gebruikt in processen waar de fabrikant de fijne deeltjes wenst terug te winnen om ze opnieuw in het upstream-proces te gebruiken.

Heb je meer informatie nodig?

Ik sta tot uw beschikking om u te helpen.

Guillaume, expert in poeders

3. Toevoer van procesapparatuur

Bij de meeste industriële processen wordt gebruik gemaakt van doseerapparatuur.

Suikerfabrikanten willen wellicht kristalsuiker vermalen om er poedersuiker van te maken.

Farmaceutische bedrijven kunnen hun actieve en inactieve bestanddelen willen mengen.

Bouwbedrijven kunnen verschillende kwaliteiten kalkpoeder willen maken door hun materialen te classificeren en te zeven.

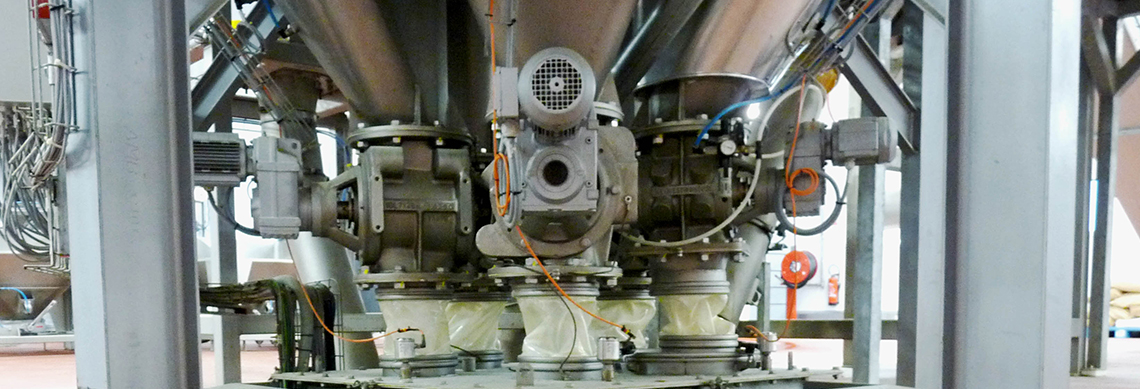

Al deze processen met toegevoegde waarde hebben één ding gemeen: ze hebben een gecontroleerde voeding nodig om goed te kunnen functioneren. Molens hebben een gestage materiaalstroom nodig om het materiaal efficiënt te malen. Roterende kleppen kunnen fungeren als toevoer van stroomopwaartse opslag- en mengtanks.

Als materiaal zonder controle volledig in een molen kan stromen, zal de molen overstromen en verstopt raken.

Draaiventielen zijn bijzonder nuttig in verticale processen. Door hun compacte en eenvoudige constructie zijn ze ideaal voor meerfaseprocessen waarbij het poeder vanuit een trechter of bulkzak met behulp van de zwaartekracht wordt afgevoerd naar de zeef- en maalapparatuur eronder. Er zijn vele manieren om materiaaltoevoerstromen te beheersen, maar voor zwaartekrachtstromen biedt de roterende sluis een eenvoudige en doeltreffende oplossing met een minimale voetafdruk.

Draaisluizen bieden een grote verscheidenheid aan ontwerp-, modificatie- en constructiemogelijkheden. Zij kunnen worden gebruikt in vrijwel elke toepassing waarbij poeders en korrelige materialen betrokken zijn.

Enkele voorbeelden: voedingsmiddelen, farmaceutische producten, chemicaliën, houtsnippers, recycling, enz.

De vorm en afmetingen van de roterende kamers en de binnenvoering kunnen worden aangepast om abrasieve materialen en materialen met hoge temperaturen te kunnen verwerken.

Om te bepalen welk type roterende klep het meest geschikt is voor uw toepassing, kunt u contact opnemen met een van onze Palamatic Process experts.

Samen kunnen wij de beste afsluiter voor uw procesoplossing ontwerpen en aanbevelen.