1. Inleiding

De UM Palamatic Process molens bieden veelzijdigheid en gebruiksgemak. Door de grote verscheidenheid aan grondstoffen, waarbij elke vraag naar deeltjesreductie een oplossing op maat vereist, kunnen industriële molens worden uitgerust met verschillende maalmedia. Deze gemakkelijk verwisselbare maalwerktuigen maken een grote verscheidenheid aan maaltoepassingen mogelijk.

De veelzijdigheid van industriële maalmolens maakt ze zeer populair in verschillende industriële sectoren: farmaceutica, voedselverwerking, minerale poeders, chemicaliën (meststoffen, pesticiden, verf, pigmenten).

2. Kenmerken van de te frezen materialen

Het gedrag van een product ten opzichte van een slijpproces zal nauw verbonden zijn met de aard van de deeltjes.

De keuze van een industriële molen hangt vooral af van drie factoren waarmee rekening moet worden gehouden:

- de aard van de grondstof: is het abrasief, olieachtig, hard, bros, elastisch, warmtegevoelig, hygroscopisch?

- de deeltjesgrootteverdeling (gemiddelde grootte en variantie) van het eindproduct dat we proberen te verkrijgen

- de dimensionering van de industriële eenheid: hoeveelheid en/of debiet

Ook de technische kenmerken van het te vermalen product waarmee rekening moet worden gehouden, zijn de volgende: hardheid, abrasiviteit, kleefkracht, deeltjesvorm, rusthoek, toxiciteit, vochtgehalte, producttemperatuur, vetgehalte, producttemperatuur, bulkdichtheid, werkelijke dichtheid, korrelgrootte, enz.

De volgende vragen moeten worden gesteld:

- Kan het te malen product worden geëxtraheerd met oplosmiddelen? Zo ja, welke?

- Wat is het gewenste eindresultaat bij het malen (korrelgrootteverdeling)?

- Explosiegevaar? Gevaarlijke zonering?

- Welke apparatuur wordt voor de molen geïnstalleerd?

- Welke apparatuur wordt stroomafwaarts van de molen geïnstalleerd?

Heb je meer informatie nodig?

Ik sta tot uw beschikking om u te helpen.

Guillaume, expert in poeders

3. De elementen voor de keuze van een freestechniek

Moet u kiezen voor een hamer- of messenmolen? De keuze van de molen hangt af van de aard van het te frezen materiaal, de hardheid ervan, de grootte ervan en vooral van wat u ermee gaat doen als het eenmaal verkleind is.

De keuze van de maaltechniek gebeurt in twee stappen. Ten eerste is het noodzakelijk om de geschikte typen molen te bepalen, rekening houdend met de beoogde korrelgrootte en de hardheid van de te malen materialen.

Vervolgens moet worden bepaald welke slijpgereedschappen geschikt zijn voor dezelfde toepassing: pennen (met of zonder zeef), hamers (vast of mobiel) of zelfs messen.

4. De beschikbare hulpmiddelen

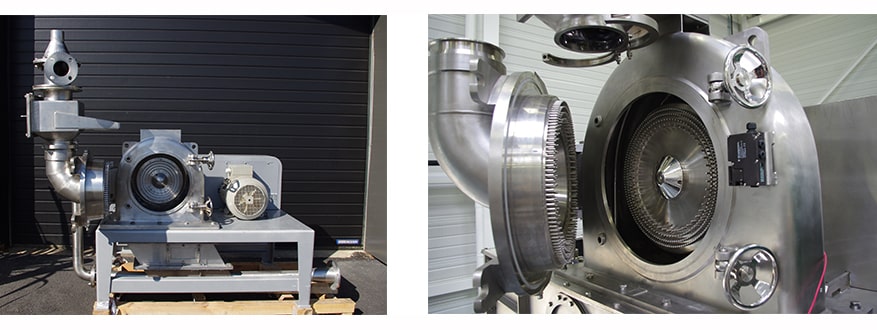

Speldenmolen

De stiftmolen gebruikt voor een maalkamer een roterende stiftpennenschijf en stationaire stiftpennen die het mogelijk maken om fijn poeder te malen. De grote maalkamer kan zelfs materialen malen die de neiging hebben om te verstoppen. De fijnheid van het malen kan worden aangepast door het toerental van de spindelrotor en de voedingssnelheid te wijzigen. De centrifugale krachten die op de twee schijven werken, maken het onder andere mogelijk om natte, vette of kleverige producten te microniseren.

Het gebruik van stiftmodules met grote kamers kan in sommige gevallen ook als koellichaam fungeren en daardoor temperatuurgevoelige producten, zoals cacaopoeder, verwerken. De cacao moet worden gekoeld via een "cryogeen" systeem. Het product wordt dan bros gemaakt door het injecteren van vloeibare stikstof.

Hamers

De hamermolen maakt het mogelijk om alle soorten granen en droge producten te malen. Zwaartekrachttoevoer naar de inlaat van de breker kan handmatig, mechanisch of pneumatisch gebeuren.

Robuust, gemakkelijk modulair, relatief eenvoudig aan te passen en te onderhouden, zijn ze vaak te vinden in de upstream fases van productieprocessen waar ze dienen als voorbehandeling van de grondstof.

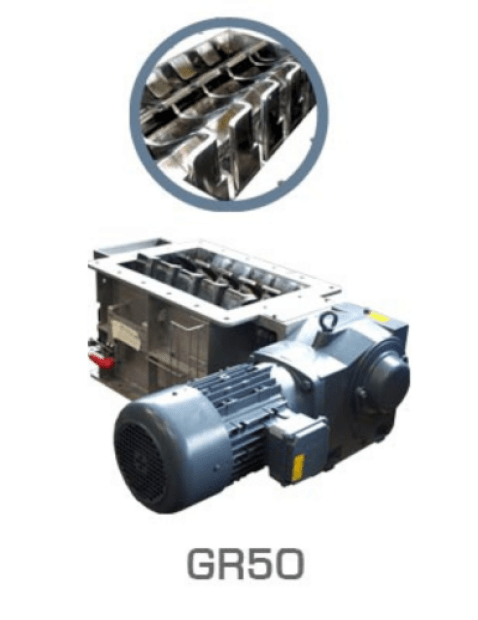

Messen

De messenmolen wordt bijvoorbeeld gebruikt voor zachte, vezelige of temperatuurgevoelige materialen zoals houtsnippers, karton, plastic, holle lichamen, hooi, stro, enz.

In een messenmolen wordt het monster met behulp van het schaarsnijprincipe, tussen de rotorbladen en de vaste messen van de maalkamer, in kleinere fragmenten gefragmenteerd tot de uiteindelijke deeltjesgrootte is bereikt.