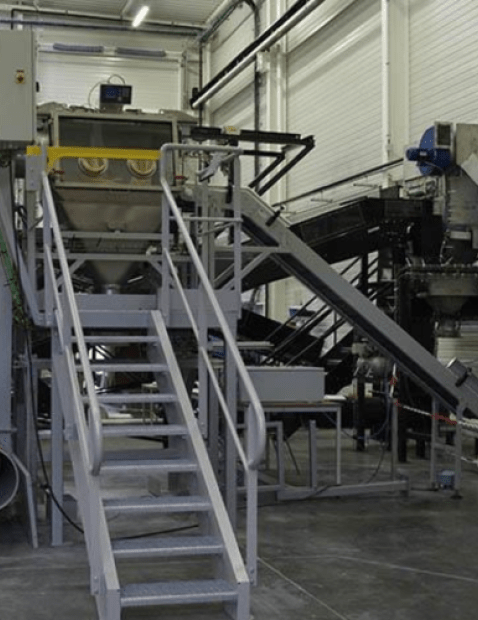

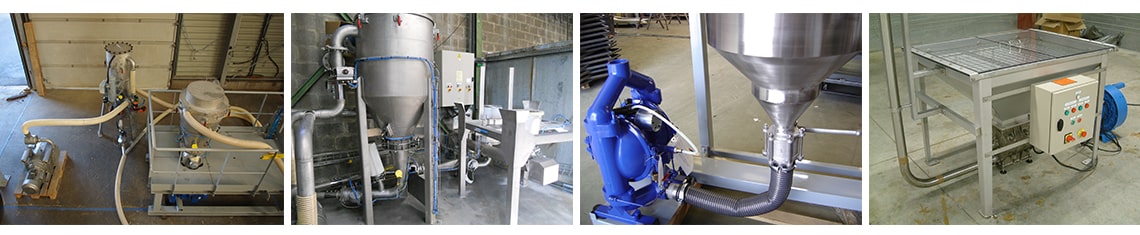

Het overbrengen van poeders (droge grondstoffen) met behulp van een pneumatische transportband is een veel gebruikte technologie in fabrieken waar droge ingrediënten worden verwerkt.

Pneumatisch transport onder lage of hoge druk biedt vele voordelen door het geringe aantal mechanische onderdelen dat in contact komt met uw poeders. Het is immers de lucht(druk) die het poeder in het pijpleidingnet duwt. Er kan dus een verlies van overdrachtssnelheid optreden als een belangrijke factor verandert!

1. Pneumatische leidingen

1- Geometrie / pijpleidingschema

Tijdens de ontwerpfase gebruiken de ingenieurs grafieken en berekeningssoftware om de drukverliezen te bepalen die door de geometrie van de leiding worden veroorzaakt. Bochten, schakelaars en verticale delen van leidingen leiden allemaal tot een drukverlies, dat wordt gekenmerkt door een "drukverlies". Hoe langer het circuit met verhogingen en bochten, hoe hoger de druk die nodig is voor pneumatisch transport. Deze drukval "zonder belasting" wordt dan opgeteld bij de drukval die ontstaat wanneer het product wordt ingevoerd.

Wanneer u in de productie (bedrijf) het pneumatisch verbindingscircuit wijzigt (wijziging van de leidingen), moet het drukverlies opnieuw worden berekend om ervoor te zorgen dat de aanjager nog steeds voldoende verbindingsdruk kan leveren. Dit is meestal het geval wanneer een extra voedingspunt, zoals een silo of een tweede mengleiding, vereist is.

Bij wijze van voorbeeld: één extra pijpbocht staat gelijk aan 5 m horizontaal pijpwerk en één meter verticaal pijpwerk staat gelijk aan 3 m horizontaal pijpwerk.

2- Conformiteit / dichtheid van mijn leidingwerk

Een defecte klem/afdichting zal onvermijdelijk leiden tot krachtverlies op uw pneumatisch transport. Als u een schurend poeder gebruikt, is het risico dat u uw ellebogen doorboort of uw afdichtingen beschadigt reëel en deze schade is evenredig met de overdrachtssnelheid van uw poeder (dichte fase VS verdunde fase)! Uw verbindingspijpen moeten perfect afgedicht zijn.

Wanneer de pneumatische transportband gebruik maakt van push transfer technologie (dichte fase-overdracht), is het gemakkelijk de stofemissie die daarvan het gevolg is, te detecteren. Bij vacuüm-pneumatische overbrenging (zuigoverbrenging) daarentegen ontstaat geen stof, maar is het verlies van debiet onvermijdelijk. Palamatic controllers hebben ingebouwde controlecycli om ervoor te zorgen dat het leidingwerk lekvrij is.

Het is belangrijk preventief onderhoud te plannen aan uw elleboogklemmen die onderhevig zijn aan waterslag, evenals aan alle gevoelige mechanische elementen zoals de schakelaar, filters en vergrendeling.

2. Booster of vacuümpomp

De drijvende kracht achter het luchttransportsysteem, de vacuümpomp en de booster zijn uw transportmotor. Het zijn de booster en de vacuümpomp die de druk leveren die nodig is om uw poeder de gewenste afstanden te laten afleggen. Regelmatig onderhoud van uw pneumatische componenten is noodzakelijk om de bedrijfstoestand van de turbines te garanderen.

Waardevolle onderhoudspunten zijn de interne filters op blowers en vacuümpompen, externe filters waar ze bestaan, smering...

Bij vacuümpompen (vacuümtransfer) met schoepentechniek moet de toestand van de schoepen worden gecontroleerd, omdat ze door herhaaldelijk stoppen en starten kunnen breken. Palamatic beveelt het gebruik aan van vacuümpompen zonder schoepen en dus met een veel hogere betrouwbaarheid.

Ook bij vacuümtransport bevindt de vacuümpomp zich aan het eind van de transferleiding. Uw vacuümpomp staat dus bloot aan de betrouwbaarheid van uw cycloonafscheider. De kwaliteit van de cycloonfilters is van cruciaal belang als u uw poeders niet in de vacuümpomp wilt aantreffen! Regelmatige inspectie van de cycloonfilters is verplicht!

3. De roterende klep, het beginpunt van de pneumatische overdracht

Bij pneumatische overbrengingen in de verdunde fase wordt het te verwerken poeder binnengebracht door een roterende klep met zijdelingse stroming of een roterende klep met volledige stroming. De roterende klep werkt als een SAS door de druk of het vacuüm in de verbindingsleiding in te dammen. De druk in het slot wordt gehandhaafd door de passing tussen de draaiende schoepen en het slothuis. Het is belangrijk de speling tussen deze messen en de carrosserie te controleren. Voor het hanteren van abrasieve poeders wordt het gebruik van versterkte sloten of het gebruik van verstelbare messen sterk aanbevolen.

Als vuistregel geldt dat een goed functionerend slot minder dan 10% transferluchtlekkage moet genereren. Controleer uw ontluchtingsleidingen op de sloten en zorg ervoor dat de gegenereerde luchtstroom niet te groot is.

Advies nodig over uw pneumatische transferuitrusting?

Ik sta tot uw beschikking om u te helpen.

Guillaume, expert poeder

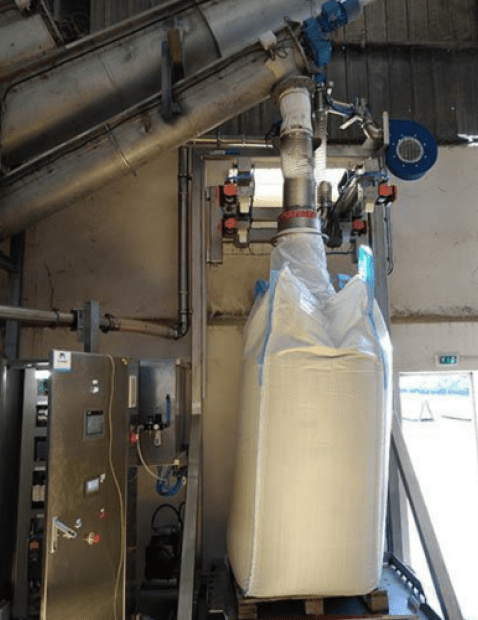

4. Cycloonafscheider, cyclofilter... het gevoelige punt!

Uw pneumatisch transportsysteem voor dichte fase, verdunde fase, druk of vacuüm moet een eindfilter bevatten om uw poeders van de transportlucht te scheiden!

De conditie van uw filter is essentieel voor een goede overdracht. Regelmatige automatische reiniging van de filters met de aanbevolen druk is van essentieel belang. Palamatic pneumatische transfers integreren druksensoren (delta P) op de cyclofilters die zorgen voor een permanente controle van de druk (drukval) gegenereerd door het poeder/lucht scheidingsfilter. De voorgedefinieerde drukdrempels informeren het automatiseringssysteem over de noodzaak om de filters te reinigen en/of te vervangen. Ondanks regelmatige reiniging van het cyclofilter kunnen de filters namelijk om verschillende redenen verstopt raken (vochtigheid, vettige producten, kleverige producten, te hoge stijgsnelheid, enz.)

Anderzijds kan schuurpoeder de filters doorboren en zo onmiddellijk stof doen opwaaien in uw productiewerkplaats. Een te hoge stijgsnelheid (luchtsnelheid in de cycloon) kan leiden tot een belangrijke wrijving van de poeders met de filterzakken en een versnelde verslechtering veroorzaken.

Palamatic Process beveelt de installatie aan van een druksensor direct op het cycloonfilter, om een verbinding met uw automatisering te verzekeren voor een permanente controle of een periodieke inspectie indien deze sensor lokaal is.

5. Het overgebrachte poeder

Is uw pneumatisch transportsysteem in perfecte staat, maar gebeurt de transfer niet of slecht? Uw poeder is de oorzaak van de daling van de doorvoer!

Grote verscheidenheid aan poeders, deeltjesgrootte, dichtheid, vetgehalte, temperatuur... Al deze factoren hebben een rechtstreekse invloed op de mogelijkheden van uw transfersysteem.

Pneumatische overbrengingstoepassingen moeten worden afgestemd op de poeders die worden verwerkt. Verstopping van transfers, verstopping van leidingen of verstopping van filters zijn te wijten aan het overgebrachte poeder.

De roterende klep of de transportschroef waarmee het poeder in de leidingen wordt gebracht, moet worden geregeld door een frequentie-omvormer om de stroomsnelheid aan te passen. De vulsnelheid (verhouding tussen productvolume en luchtvolume) moet worden geregeld door een druksensor. Hoe meer poeder u inbrengt of hoe hoger de dichtheid van het poeder, hoe hoger de vereiste overbrengingsdruk. Een verandering van het poeder of een variatie van het debiet op de sluizen heeft dus een directe invloed op het overbrengingsrendement. Voor de technische definitie van uw pneumatische transfer is het van belang rekening te houden met het meest beperkende poeder om de maximale druk te bepalen die door de transferpomp moet worden geleverd.

De Palamatic Process Operations afdeling beschikt over onderhoudstechnici met uitgebreide ervaring op het gebied van pneumatische transfers om u te assisteren bij uw installatie-audits. Aarzel niet om contact met ons op te nemen om uw pneumatische transferlijnen te optimaliseren.

Zie het hele gamma van pneumatische transfers, pneumatisch transport, pneumatische transportbanden, pneumatische behandeling PALAMATIC PROCESS.