Vulsysteem met big bags voor de conditionering van een pyroxeenmineraal bestaande uit lithiuminosilicaat en aluminium.

Verwerkt poeder: Spodumeen

Onze klant, gevestigd in Canada, is een mijnbouwbedrijf dat mineralen verwerkt die worden gebruikt voor de productie van lithiumbatterijen.

Het doel van het project is het verpakkingssysteem te verbeteren met een geautomatiseerde oplossing voor het vullen van big bags van een ton vanuit een bestaande opslagsilo.

De productiedoelstelling is om 20 big bags per uur te vullen met minimale tussenkomst van de operator.

De Palamatic oplossing

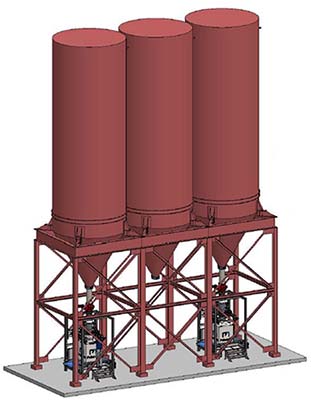

Na een bespreking met de klant blijkt dat het Flowmatic®04 big bag vulstation de beste oplossing is voor dit project. Onze klant zorgt voor buffertrechters en schroeftransporteurs om het materiaal naar het geautomatiseerde vulstation voor big bags te brengen voor de vereiste productiesnelheden.

Flowmatic04© vuleenheid voor big bags

Om het laadproces te automatiseren en de behoefte aan interventie door de operator te beperken, begint het ontwerp met het vulsysteem voor grote zakken. De operationele doelstellingen van dit systeem zijn het vullen van de big bags in een geautomatiseerde volgorde, het beperken van stofemissies, het optimaliseren van het vullen van de FIBC en het automatiseren van het verzegelen en verwijderen van de big bag na het vullen. De apparatuur, die 20 tot 30 big bags per uur kan vullen, heeft voorzieningen zoals: een opzwellende afdichting om stof tegen te houden, hoogte-instellingen voor verschillende big bag-afmetingen, een triltafel en een transportband voor big bags.

De werkingscyclus verloopt trapsgewijs via het Pal'Touch® bedieningspaneel:

- Automatische toevoer van de lege pallets via de palletontstapelaar.

- Laden van de big bag op de automatische haakbrug.

- De afdichting van de vultuit opblazen.

- Het opspannen van de big bag om de vorm te optimaliseren en kreukels te verminderen.

- Het opblazen van de big bag door de preforming fan.

- De opening van de bypassklep op de compensatieleiding die verbonden is met de ventilatie- of ontstoffingseenheid.

- De toestemming om de materiaaltoevoerklep (of de doseerapparatuur) boven het vulstation te openen.

- De gewichtssensoren (load cells) informeren de PLC over het vulgewicht van de big bag.

- Zodra het vereiste gewicht is bereikt, sluit de besturing de hoofdstroomklep.

- Een "lage snelheid" contact schakelt naar een 4-20mA doseereenheid voor nauwkeurige dosering.

- Eerste trilling van de big bag voor verdichting en stabiliteit.

- Aan het einde van het doseerproces worden de spancilinder van de big bag en de opblaasafdichting uitgeput, zodat de big bag kan worden gelost.

- De tweede trilling voor de definitieve verdichting en stabilisatie van de big bag.

- De bandtransporteur voert de big bag af naar een bufferzone waar de operator hem met een vorkheftruck kan verwijderen.

Vanwege de schurende aard van het materiaal worden alle onderdelen die ermee in contact komen, bedekt met een speciaal soort rubbercoating, Linatex genaamd. Dit product is uitstekend bestand tegen slijtage en schuren, heeft een lage permanente vervormingsdrempel en goede elasticiteitseigenschappen die gemakkelijk kunnen worden aangebracht.

Om de noodzaak van interventie door de exploitant op deze lijn tot een minimum te beperken en een toegangsplatformstructuur overbodig te maken, is in de vulkop van het station een automatisch sluitingsmechanisme geïntegreerd.

Zodra de grote zak met materiaal is gevuld, draait de vulkop om de vultuit dicht te draaien. Een robotachtige kniparm wikkelt zich rond het gedraaide deel van de vulmond van de big bag en klemt deze vast met een metalen ring, zodat de vulmond in chronologische volgorde sluit. De geautomatiseerde haken laten dan de handvatten van de big bags los om ze van de transportband te halen.

Het elektrische controlepaneel is verbonden met het systeem om de automatisering van het vullen, het doseren, het wegen, het verdichten, het sluiten, het vrijgeven en het transport van de operatie te verzekeren. Voor dit specifieke project gaf onze klant de voorkeur aan een MODBUS M251 PLC van Schneider Electric en een GTU 10" touchscreen interface.

Neem vandaag nog contact op met een van onze experts voor hulp bij de material-handlingoplossingen die u nodig hebt en om een offerte aan te vragen.