Verwerkte materialen: citroenzuur, kaliumsorbaat, natriumbenzoaat...

Lading van ingrediënten voor de productie van drank

Deze installatie betreft een nieuwe productielijn in een nieuw gebouw van een bestaande fabriek.

Het hoofddoel van deze installatie is in de eerste plaats het automatiseren van het vullen van bigbags met premix, waarbij de reinigbaarheid en de afwezigheid van productretentie wordt gegarandeerd om kruisbesmetting te voorkomen.

Alle apparatuur (behalve elektrische takels) wordt gemonteerd in een ATEX 21/22 ruimte. Alle contactonderdelen met het product krijgen een spiegelglans afwerking, om een minimale retentie te krijgen en de doorstroming van het product te optimaliseren.

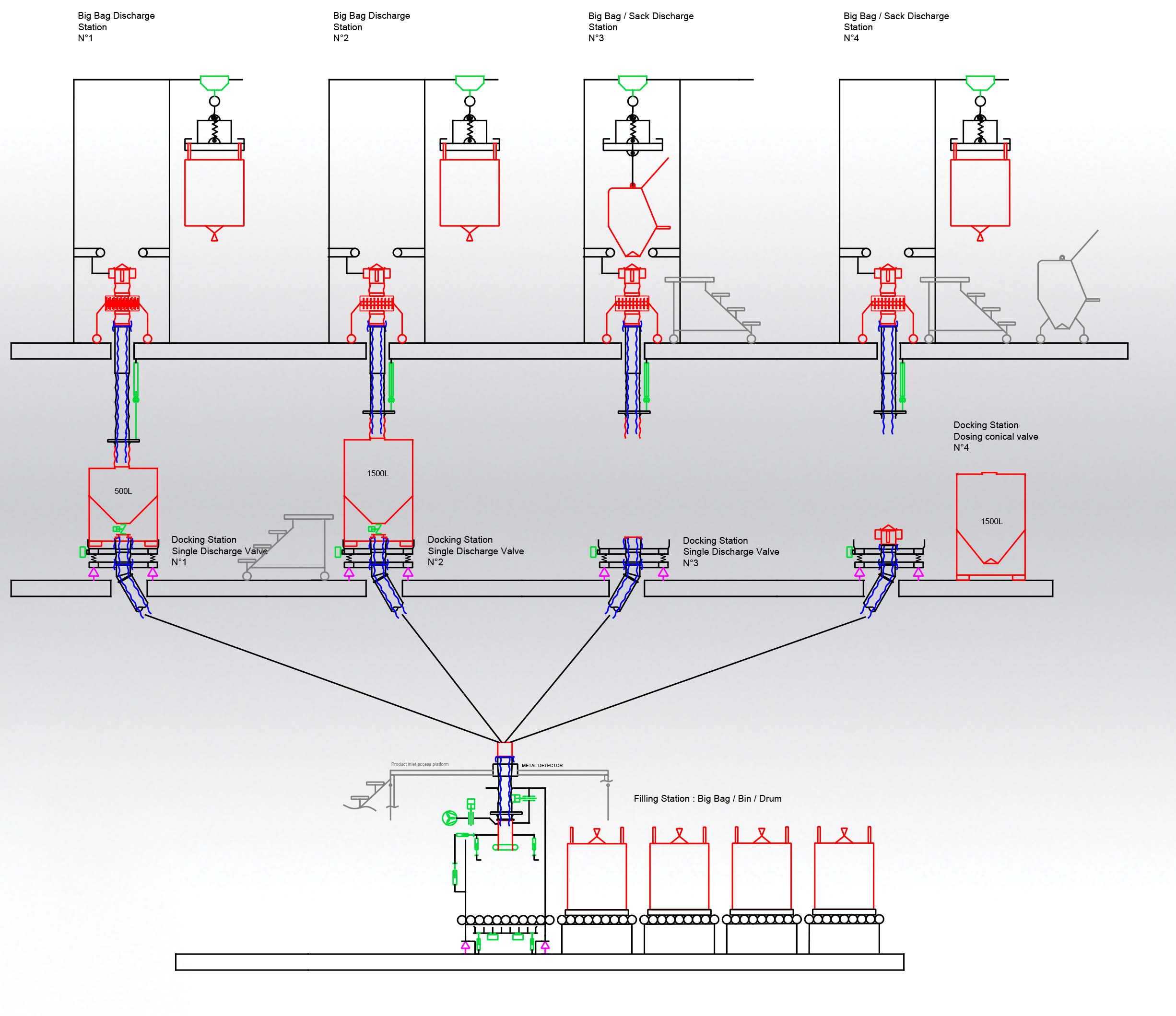

Op de 2e verdieping bevinden zich 2 bigbag-ontlaadstations EasyFlow® EF0 en 2 bigbag- en zakontlaadstations. Bij deze stations worden verschillende ingrediënten in big bags of in zakken gelost. De big bags worden op de structuur geladen dankzij elektrische takels. Het openen van de bigbags gebeurt dankzij een stofdicht docking systeem met een actief/passief kegelsysteem om een gezonde werksfeer te garanderen.

Inderdaad, deze 4 stations zijn uitgerust met een kegelafsluiter die volledig geautomatiseerd is. Gedeeltelijke ontlading van big bags op elk moment en op een stofdichte manier wordt mogelijk gemaakt door het gebruik van deze conusventielen.

De 2 losstations voor zakken en grote zakken zijn elk uitgerust met een mobiele trechter die het mogelijk maakt om de ingrediënten in de zakken te dumpen. Deze trechter kan dus gemakkelijk verwijderd worden als het gaat om het legen van big bags. Het actieve/passieve kegelsysteem wordt ook hier gebruikt.

De 4 stations op de 2e verdieping zijn uitgerust met klonterbrekers die op mobiele frames zijn geplaatst. Deze klompbreker EC35 is voorzien van een flexibele montage boven en onderin, zodat de verschillende onderdelen eenvoudig te verwijderen zijn voor het wassen en kunnen worden gewisseld tussen de verschillende bulkmaterialen die worden behandeld.

Wanneer we een "lage snelheid" voeding bereiken, wordt het vereiste gewicht bereikt, de actieve klep sluit geleidelijk, om de nauwkeurigheid te controleren om het doelgewicht te bereiken.

Op de 1ste verdieping zijn 4 docking stations gepositioneerd onder elk losstation. Deze docking stations worden gebruikt met IBC's en zijn verbonden met het losstation op de bovenverdieping dankzij leidingen met een interne mantel die tussen de producten kan worden verwisseld om kruisbesmetting te voorkomen. De IBC-afvoerstations IBCFlow® zijn uitgerust met een triltafel, om de doorstroming van het product naar onderstaande apparatuur te bevorderen.

Deze industriële containers worden vervolgens volledig gelost in big bags met behulp van een halfautomatisch big bag vulstation FlowMatic® 04 dat zich op de begane grond bevindt. De lege pallets worden gestapeld op een palletontstapelaar. De transportband onder het afvulraam wordt gewogen.

Dit big bag vulstation kan ook gebruikt worden voor het vullen van vaten of plastic bakken dankzij de schakelbare vulkoppen. Eenmaal gevuld met het voormengsel worden de bigbags verwijderd met behulp van een rollenbaan en kan een operator met een vorkheftruck de bigbag verwijderen om deze naar de opslagruimte te brengen.

Alle stations zijn aangesloten op een gecentraliseerd ontstoffingssysteem om in een gezonde sfeer te kunnen werken.

Processtroomdiagram