Verwerkte produkten : kristalsuiker, wei, magere-melkpoeder

Proces voor de vervaardiging van chocolade

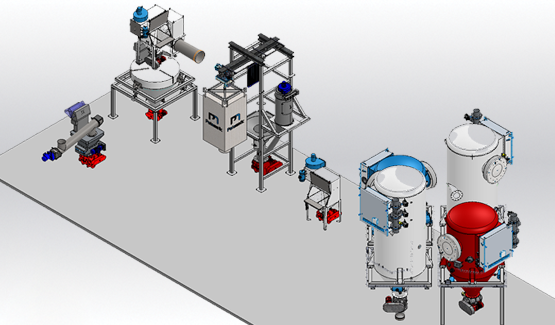

Complete productielijn voor de vervaardiging van chocolade in de banketbakkerij-industrie.

Doelstellingen: De klant, een belangrijke wereldwijde producent van chocolade en suikerwerk, wenste een nieuwe turnkey-proceslijn voor de productie van vloeibare chocolade te installeren in zijn fabriek in Canada. Om de productielijn voor vloeibare producten te versterken, wilde de klant dat in het proces voor de behandeling van droge producten apparatuur werd opgenomen waarmee het lossen, overbrengen, opslaan en doseren van deze poedervormige ingrediënten kon worden beheerd.

De oplossing: Palamatic Process voorziet deze klant van apparatuur voor het lossen en aanvoeren van grondstoffen, pneumatische transport- en transfersystemen, ontvangsttanks en doseerapparatuur voor het verwerken van alle droge ingrediënten die betrokken zijn bij het downstream mengproces.

Het systeem moet aanvullende voorzieningen omvatten om verhitting van materialen in de verbindingsleidingen te voorkomen en om de gevaarlijke zone te respecteren. Alle onderdelen van de apparatuur zijn gemaakt van voedselveilig 304 roestvrij staal.

Geïntegreerde uitrusting: SackTip® station voor het handmatig legen van zakken, EasyFlow@125 station voor het legen van grote zakken, pneumatische transferlijn en lijnbeheer.

De klant verlangt dat een breed scala van minder belangrijke ingrediënten wordt toegevoegd aan het downstream mengproces. Veel van deze minder belangrijke ingrediënten moeten in kleine hoeveelheden worden aangevoerd die bijvoorbeeld niet in grote zakken kunnen worden geleverd. Om het poederproduktieproces zo goed mogelijk aan de behoeften van de fabrikant aan te passen, zijn daarom twee stations voor het legen van zakken geïnstalleerd, het eerste voor één enkele vacuümtransportlijn voor de toevoeging van verschillende kleine ingrediënten en het tweede voor handmatige aanpassingen in de overdrachtslijnen voor magere melk en weipoeder.

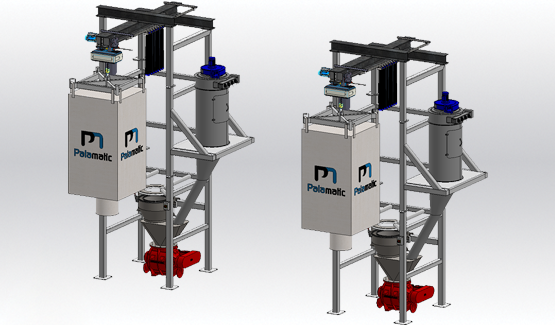

Station voor het legen van zakken

Het eerste manuele Sacktip®-station voor het legen van zakken, speciaal bestemd voor het toevoegen van kleine ingrediënten, heeft voorzieningen zoals een stofopvangsysteem bovenop de eenheid en een zakverdichter die aan de zijkant van het station is bevestigd. Het geïntegreerde stoffiltersysteem bestaat uit een afzuigventilator die een atmosferisch vacuüm opwekt in het station voor het legen van de zakken. Het poeder passeert de filterpatronen en de schone lucht komt naar buiten via de ventilatoruitlaat.

Voor de reiniging met omgekeerde puls wordt een tank met perslucht gebruikt om te voorkomen dat de patronen verstopt raken en om productverlies in de filters tot een minimum te beperken.

De zakverdichter is bevestigd aan een open toegangspunt aan de zijkant van de eenheid. Wanneer de operator klaar is met het legen van de zak, gooit hij de resten van de zak gewoon door deze ingang waar ze in een kleine opvangtrechter vallen die is uitgerust met een grote vijzel. De vijzel draait langzaam rond en duwt de lege zak in een compressiebuis.

Een polyethyleen zak is met elastomere spanringen aan de buis bevestigd. Naarmate de zakken zich in de buis ophopen, verdichten zij zich tegen elkaar en oefenen zij langzaam druk uit op de plastic zak, waardoor deze naar buiten uitzet.

De operator laat het uitzetten tot een bepaalde lengte, die gemakkelijk kan worden verwijderd om van de werkplek te worden verwijderd. Deze kenmerken zorgen ervoor dat stof of restmateriaal dat uit de zak komt, perfect wordt opgevangen, zodat de werkplek schoon en veilig blijft.

Onder het opzakstation zorgt een roterende klep met een sluisdeur voor een regelmatige en gecontroleerde dosering in het downstream-proces. Deze roterende klep is ontworpen om te werken met een debiet van 9 m³/h met een doseernauwkeurigheid van 1,31 liter per zak. De volumetrische stroomsnelheden zijn gegeven met een vullingsgraad van 80%. Deze vulsnelheid kan variëren naar gelang van het gedrag van de producten en de plaats van de roterende klep.

Onder de roterende klep zorgt een op load cells geplaatste buffertrechter ervoor dat de vereiste hoeveelheden van de minder belangrijke ingrediënten via de gewichtsverliesfunctie worden gehandhaafd.

Andere componenten zijn in de buffertrechter geïntegreerd: hoge- en lage-sondedetectieapparatuur en pneumatische trillers om te helpen bij de stroming van moeilijk stromende poeders. De operator laadt de vereiste hoeveelheid ingrediënten via het zakdumpstation in de onderliggende buffertrechter (door zwaartekracht) en voert het voor dat productiestation vereiste batchrecept in. Het programma vertelt vervolgens aan de load cells, de hopper en de roterende klep hoeveel product moet worden gedoseerd in de transferlijn eronder. Wanneer de hopper het streefgewicht bereikt, zegt het programma tegen de draaiklep dat de afgifte van het product moet worden stopgezet.

Dit onderdeel van het systeem maakt een minimale tussenkomst van de bediener, een veilig en ergonomisch beheer van de afvoer van kleine ingrediënten en de insluiting van stof en restmaterialen mogelijk.

Losstation voor grote zakken

Voor de verwerking van de belangrijkste ingrediënten die in big bags worden geleverd, biedt het EasyFlow® EF1 big bag losstation een gecontroleerde en afgesloten faciliteit voor het veilig lossen van poeders en bulk vaste stoffen. Deze uitrusting voor het lossen van grote zakken bevat de volgende kenmerken:

- Een elektrische takel met een ophanginrichting voor grote zakken om veilig op te tillen en op het station te laden.

- Een telescopische verbindingsbuis die aan de stortkoker van de big bag wordt bevestigd

- Een grote zak steunplaat

- Een vulkop met dubbele schaal voor het uitbalanceren van materiaal en lucht.

Een van de belangrijkste kenmerken van dit model is de telescopische verbindingsbuis. Het werkt door middel van een klemplaat die de goot voor de grote zak opsluit in de binnenkolom van de dubbelwandige vulbuis.

De operator tilt de telescopische buis op tot deze zich op gelijke hoogte met de trechter bevindt. Alvorens de parachute los te maken, plaatst de bediener de parachute rond de binnenbuis en laat hij de klemring op de vulkop zakken. De operator kan dan veilig de trechter uit de big bag halen. De besturing laat vervolgens de buis zakken, waardoor de bodem van de grote zak wordt uitgerekt en een trechtervormige werking ontstaat. Dit ontwerp is bedoeld om de extractie van materialen met slechte stromingseigenschappen te vergemakkelijken.

Deze eenheid is ook voorzien van massagecilinders om de materiaalstroom uit de big bag verder te vergemakkelijken. Deze pneumatische cilinders drukken op de zijkanten van de big bag om eventuele kuilen te helpen opbreken. Rond de afvoerbuis is ook een regelklep aangebracht om de materiaalstroom te stoppen. Zo kan de operator de grote zak verwijderen zonder hem volledig te legen en vervangen door een nieuwe.

Een aparte stofopvangunit wordt direct aan de zijkant van de installatie geïnstalleerd om het vloeroppervlak tot een minimum te beperken. Het werkt op dezelfde manier als de hierboven genoemde stofopvangunit. Een bijkomend voordeel van het gebruik van onafhankelijke stoffilters op elk afvoerstation is dat kruisbesmetting van materialen tussen batches wordt voorkomen, aangezien elk filter voor één soort ingrediënt is bestemd.

Pneumatische transfersystemen

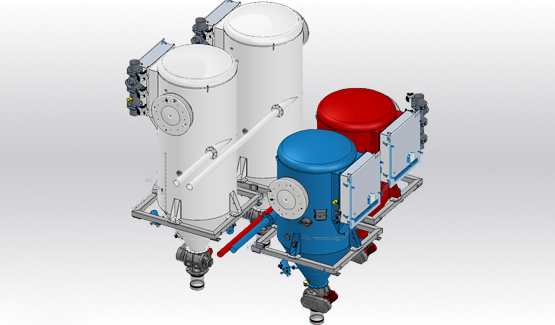

Drie vacuümtransportlijnen en één druktransportlijn maken het transport mogelijk van hoofd- en neveningrediënten vanaf verschillende ontvangstpunten voor grondstoffen. Gezien de aard van deze ingrediënten, hetzij vetrijk hetzij hygroscopisch (of beide), is grote zorg besteed aan het behoud van de integriteit van het product door luchtkoelers en ontvochtigers te installeren bij de luchtinlaatsectie van de materiaaltransfertlijnen.

Op elke lijn worden blowers gebruikt. In het geval van zuigoverbrenging, aan het einde van elke leiding na de cycloontank, en in het geval van de duwoverbrenging, aan het begin

Schakelkleppen worden gebruikt om de transportleidingen te verbinden en te splitsen, met name in het geval van het tweede stortstation voor zakken, dat kleine hoeveelheden mageremelkpoeder of wei naar een van de aangewezen poederontvangers kan transporteren.

In-line magnetische detectiesystemen worden ook geïnstalleerd langs de transferbuizen om te voorkomen dat ijzerhoudende verontreinigingen in de downstream vloeistof- en poedermengprocessen terechtkomen. Ze kunnen gemakkelijk worden verwijderd voor inspectie en reiniging.

Ontvochtigers houden de lucht droog, wat essentieel is om te voorkomen dat materialen kleverige klonten of klonten vormen. Hetzelfde geldt voor de dubbele bescherming die wordt geboden door de luchtkoeler, die de temperatuur van de perslucht onder controle houdt om verdere stromingsproblemen en verstoppingen in de transportleidingen te voorkomen.

Een breker is ook geïnstalleerd op de suikertransportlijn onder de opslagsilo. Een schroeftransporteur haalt de kristalsuiker uit de silo en transporteert deze naar een klontbreker. De klontbreker helpt om eventuele klonters die zich tijdens de opslagfase in de suiker kunnen hebben gevormd, te ontkoeken. Dit verhoogt de efficiëntie van de leiding en voorkomt verstopping.

Aan het eind van elke transportlijn bevinden zich de ontvangsttanks die zijn ontworpen om het poeder van de lucht te scheiden. Er worden in totaal 4 tanks geïnstalleerd, waarvan de eerste bestemd is voor het verzamelen van de verschillende kleine ingrediënten en een capaciteit heeft van 1.500 liter bij een verwerkingscapaciteit van 8 ton per uur. De tweede en derde worden gebruikt voor magere melk en wei, met een totale capaciteit van 4.800 liter en een verwerkingscapaciteit van 8 ton per uur. De laatste maakt deel uit van de drukoverdrachtleiding voor het transport van suiker en heeft een capaciteit van 2.000 liter en een transportcapaciteit van 9 ton per uur.

De cycloon zorgt ervoor dat de zwaardere poederdeeltjes naar beneden spiralen en zich ophopen op de bodem van de trechter. Terwijl het product bezinkt, stroomt de lucht door het filterpatroon en door de uitlaat. Ook hier zorgen een andere persluchttank en een timer voor regelmatige stoten schone lucht (omgekeerde straalpuls) om al het recupereerbare stof van de filterpatronen te verwijderen. Stromingshulpmiddelen zoals luchtkanonnen en vibratoren worden op deze eenheden gemonteerd om een volledige lossing in het downstream mengproces te verzekeren.

Besturing en automatisering

Voor dit project is de klant uitgerust met een touch screen paneel met ethernet communicatie. Een extra ethernet communicatiedoos maakt externe communicatie met onze diensten mogelijk voor diagnose op afstand. De visueel geprogrammeerde Pal'Touch® PLC biedt programmering op afstand en onderhoudshulp aan de PLC. De visueel geprogrammeerde Pal'Touch PLC zorgt voor het volledige beheer van de elektronische functies van het hele systeem.