Verwerkte poeders : poedersuiker uit witte kristalsuiker en zetmeel

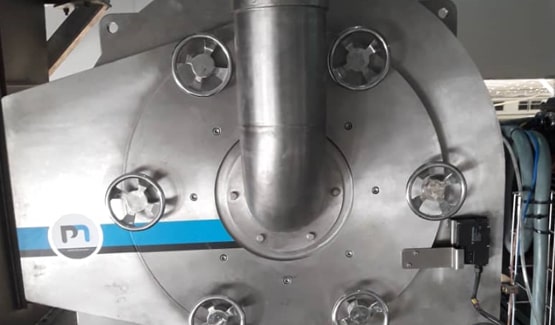

Suikermolens

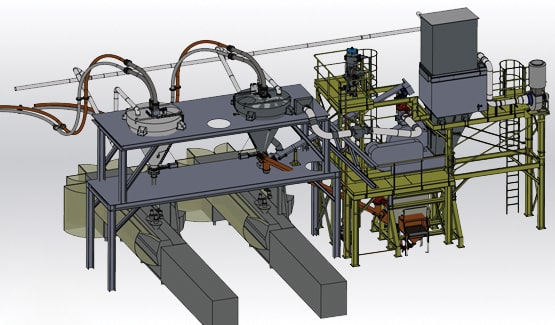

De installatie bestaat uit de produktie van poedersuiker met injectie van antiklontermiddel. De poedersuiker wordt verpakt in potten op een verticale kartonnen doos.

Het debiet van de lijn is 2 500 kg/u. voor een deeltjesgrootte van 98% < 100µm

De compacte productieskid is samengesteld uit:

Stap 1:

Realisatie van het mengsel van kristalsuiker en zetmeel.

De suiker wordt rechtstreeks aangevoerd door de opslagsilo's en de vijzel. Het zetmeel wordt aangevoerd vanuit een manueel Sacktip®S80-zakkenlegstation, waardoor de zakken kunnen worden uitgepakt. Aangezien de zetmeelconcentratie in de uiteindelijke poedersuiker minder dan 5% bedraagt, is het toedienen van het antiklontermiddel uit zakken van 25 kg voldoende en niet erg beperkend voor de exploitanten. Een mogelijke uitbreiding met big bags wordt overwogen, afhankelijk van de produktiecijfers.

Het zetmeel dat in de zak is uitgepakt, wordt via een pneumatische transportband naar de uiterst nauwkeurige doseerschroef getransporteerd. De pneumatische transfer met cycloon VFlow® 01 voedt de schroefvoeder zodra het zetmeelniveau het lage niveau bereikt. Het zetmeel wordt 2 meter voor het voeden van de molen in de suikerschroef geïnjecteerd, wat zorgt voor een voormenging van het product. De schroefspiraal maakt het mogelijk suiker en zetmeel te mengen alvorens de maalkamer binnen te gaan. De automatische controle van de doseringen wordt uitgevoerd door de load cells.

Stap 2:

Introductie in de molen

Een roterende volloopsluis boven de suikermolen isoleert de maalkamer en houdt de vlammen tegen in geval van een explosie.

Bij de inlaat van de molen is een gefilterde luchtinlaat geïnstalleerd om de gemalen suiker af te koelen.

Stap 3:

Slijpen

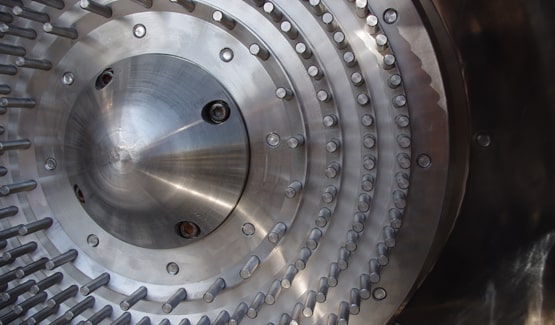

Een PolyMill UM 630 maaleenheid zorgt voor het "breken" van de suikerdeeltjes. Deze sneldraaiende penmolen breekt de suikerdeeltjes door middel van zijn roterende platen om een outputkorrelgrootte < 100µm te verkrijgen. Het breken van de suikerdeeltjes waarbij vocht vrijkomt, wordt behandeld in de klopbeker waardoor afkoeling onder roercondities mogelijk wordt en massavorming wordt voorkomen.

Deze roertrechter heeft een volume van 1.300 liter en dient om de poedersuiker aan de uitgang van de breker op te vangen. Het maakt de opslag van de suiker onder voortdurende roering mogelijk om te voorkomen dat de suiker tijdens het afkoelen in massa blijft hangen. Het is uitgerust met een schroef op de bodem van de trog die het mogelijk maakt de suiker naar het verpakkingsstation stroomafwaarts te voeren.

De kartonneermachine wordt gevoed door een hefvijzel die zorgt voor de toevoer van de buffertrechter. Dankzij deze installatie is de output van potten poedersuiker continu met een vermaalde snelheid van 5 ton per uur.

De ATEX-voorwaarden van deze suikerpletterij worden perfect nageleefd met tal van veiligheidsvoorzieningen: filters, explosieventilatie, temperatuursensoren, redundantie van sensoren, elektrische continuïteit...

Onze experts zijn beschikbaar om uw risico's te evalueren met betrekking tot het gebruik van ATEX-poeders met EMI < 3 mJ!