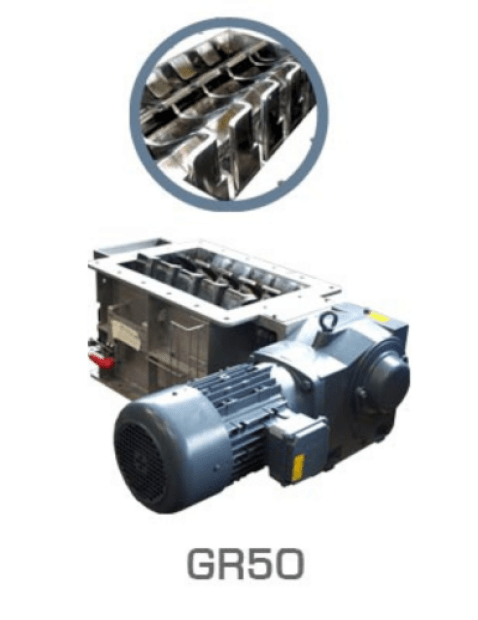

1. Presentatie van oplossingen: inslag, verbrijzeling, wrijving, percussie, schuring, slijtage en afschuiving

|

|

|

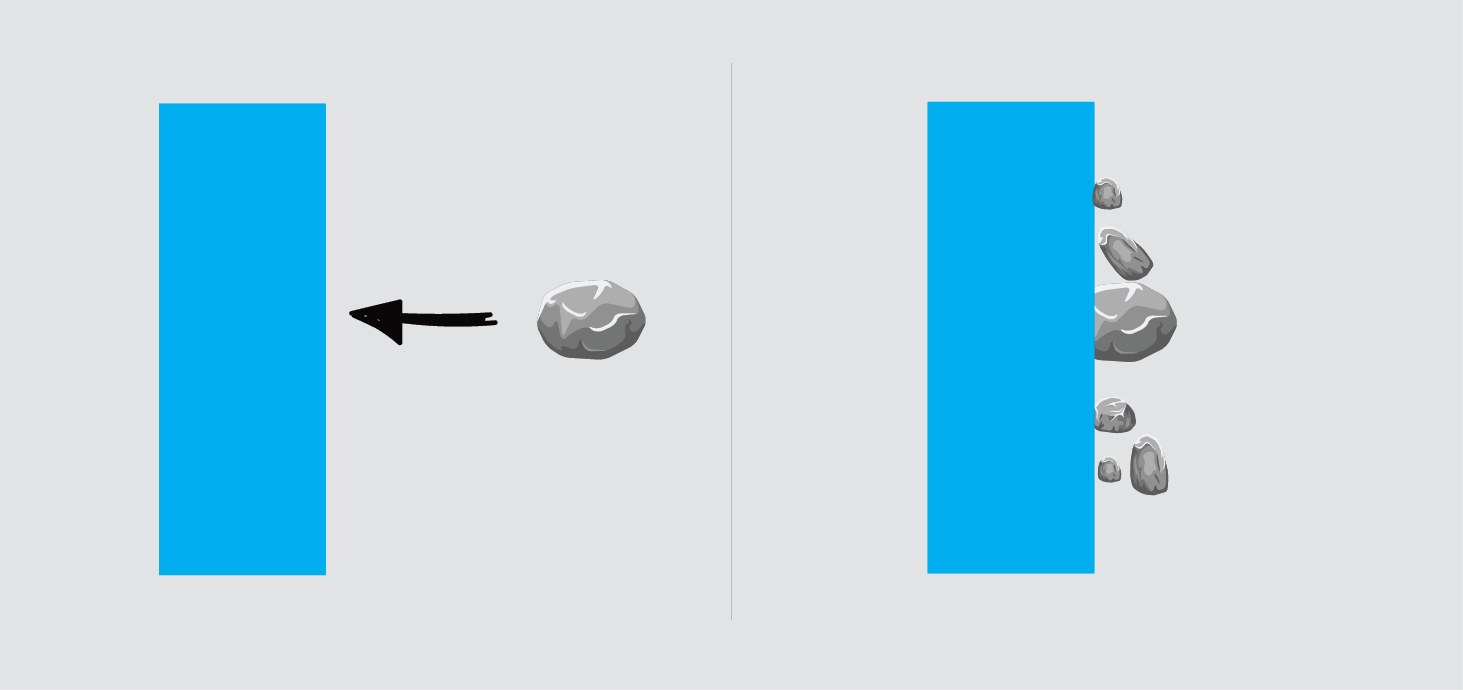

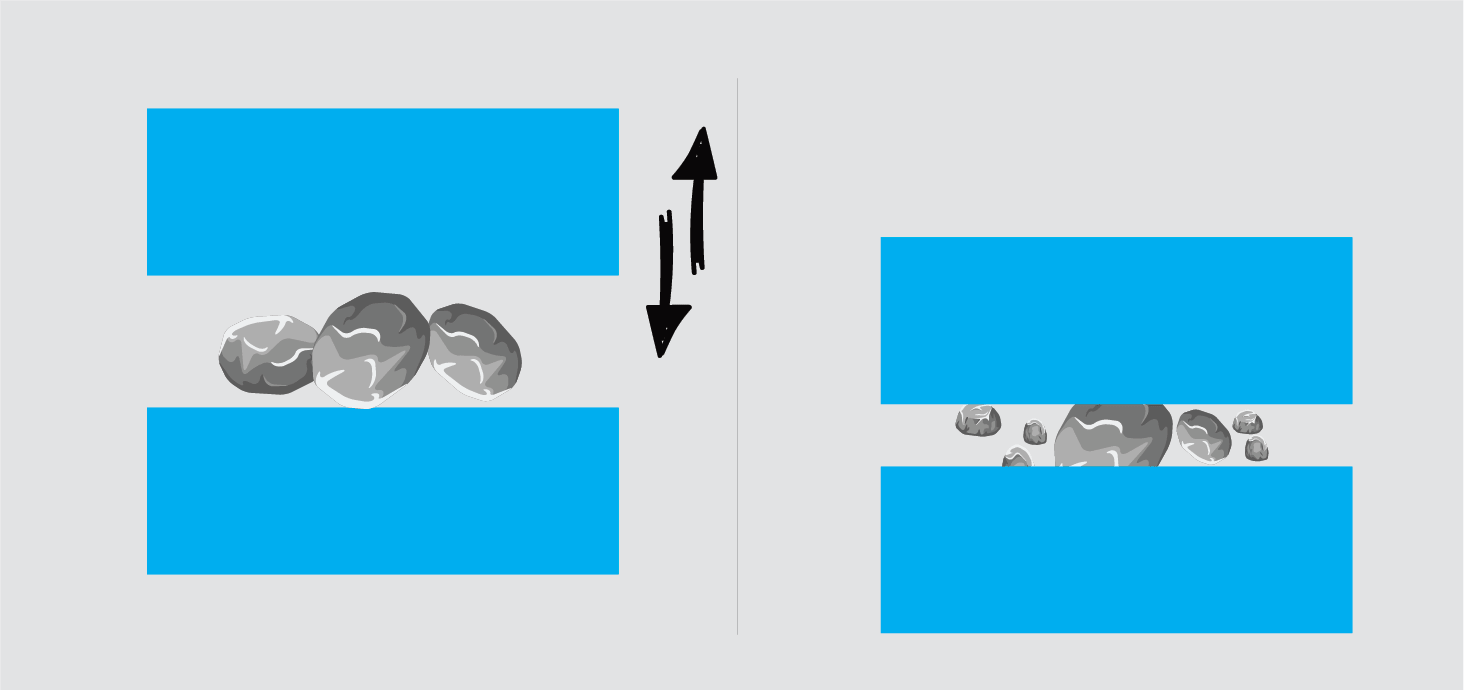

| Impact slijpen van het deeltje op het gereedschap |

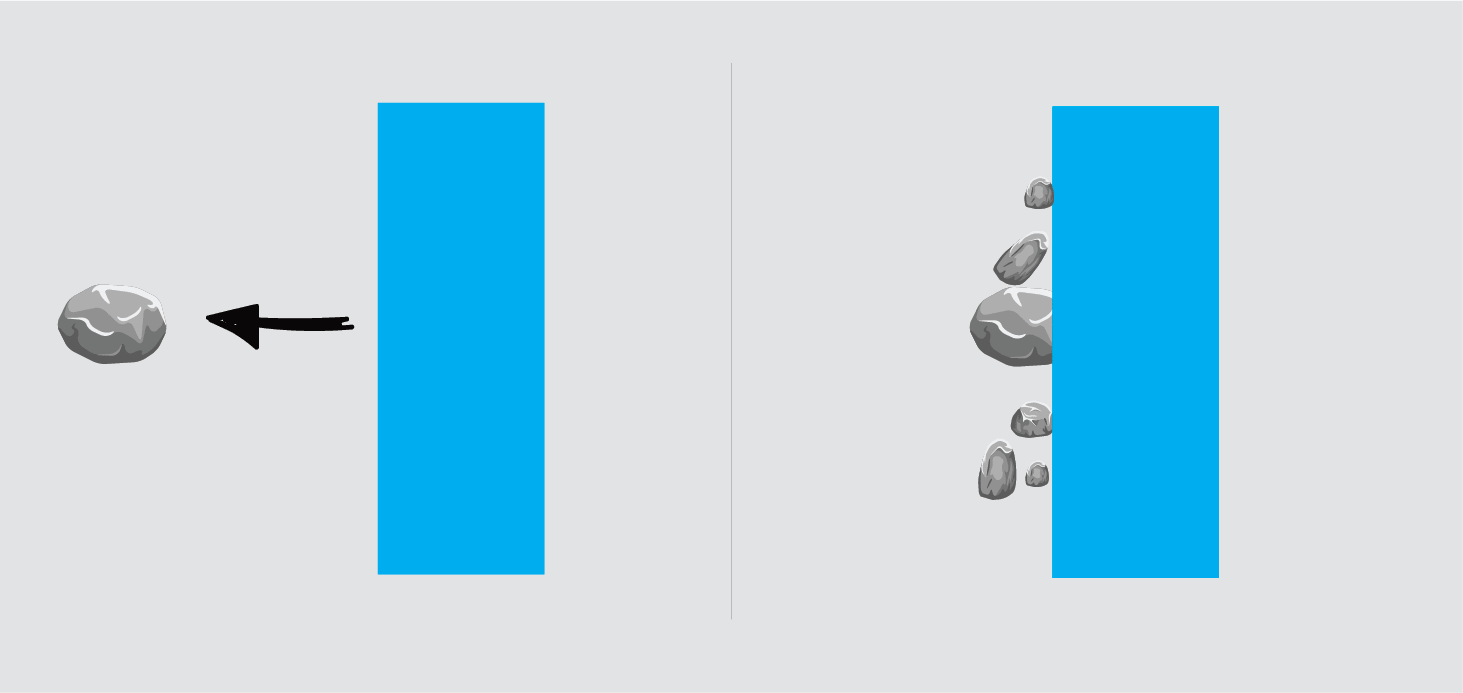

Slijpen door te bewegen van het gereedschap op het deeltje |

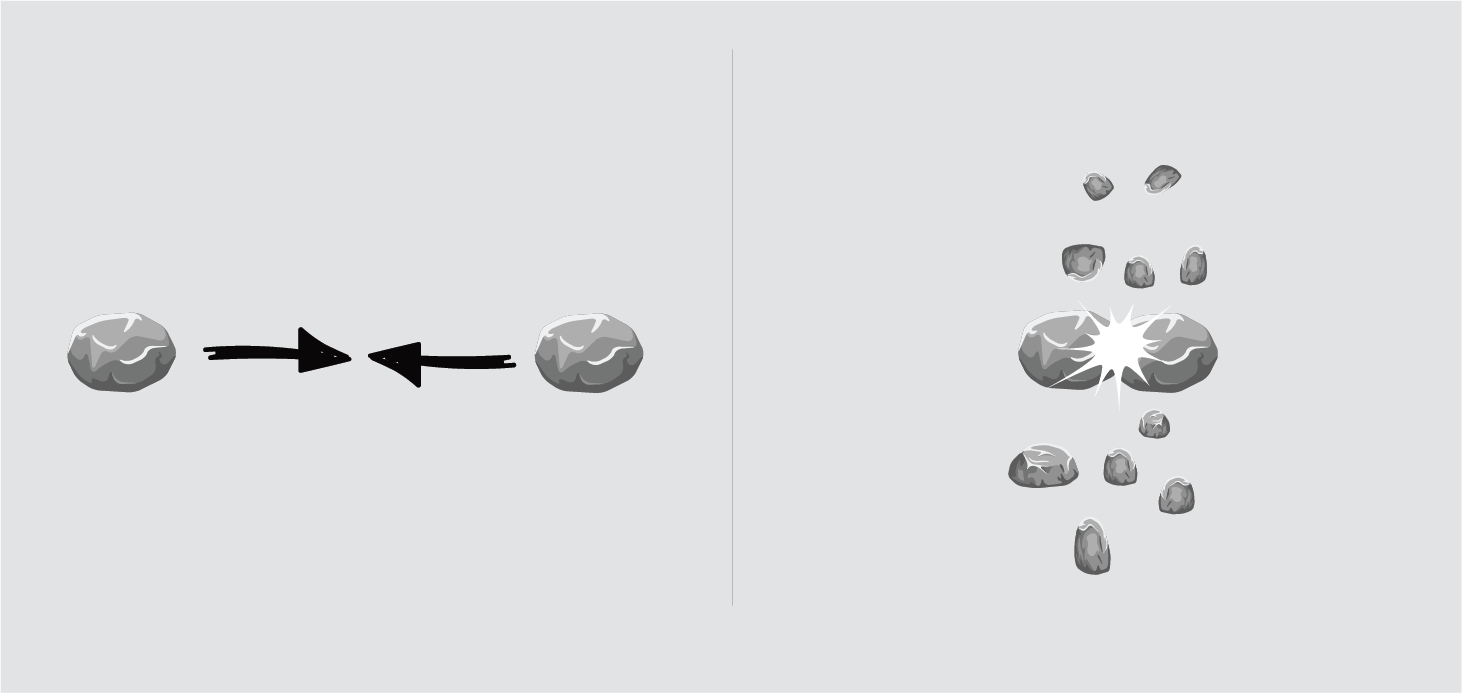

Slagbrekers tussen deeltjes |

|

|

|

|

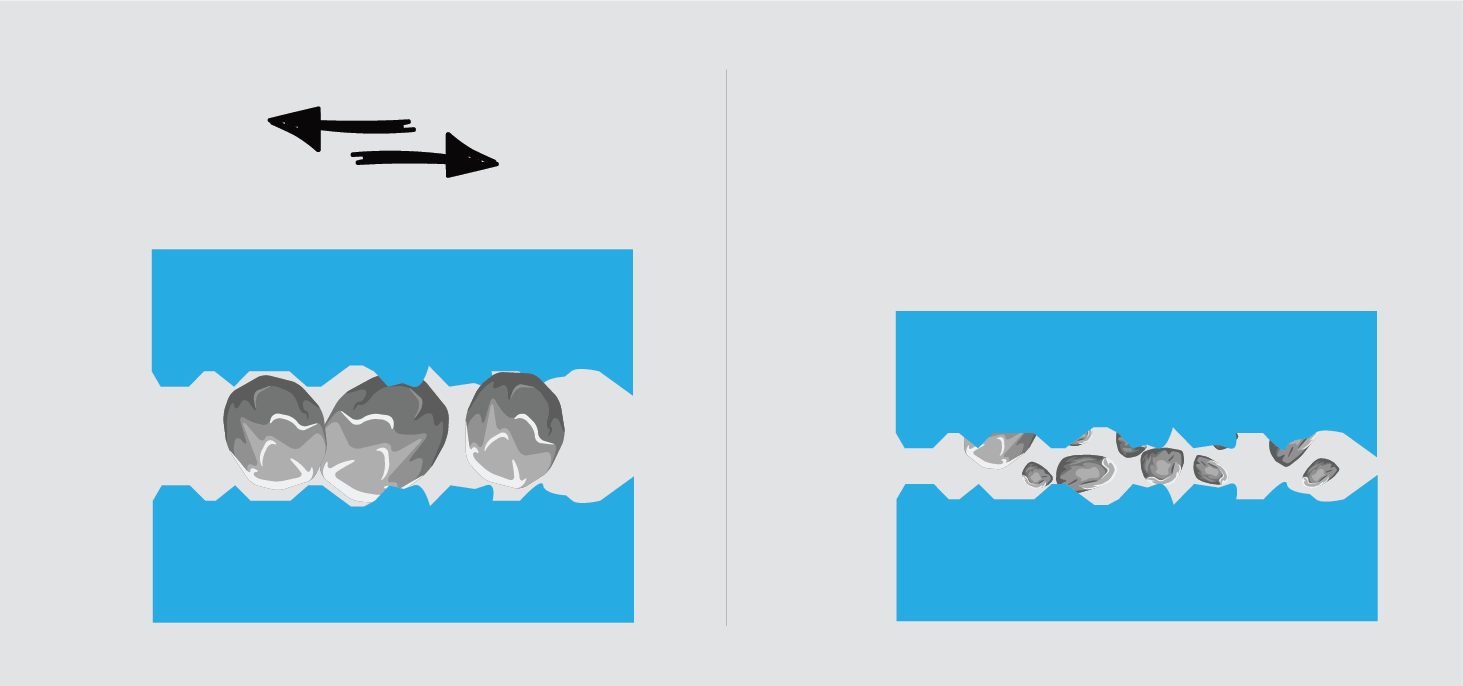

Verpletteren met het gereedschap |

Slijpen met het gereedschap |

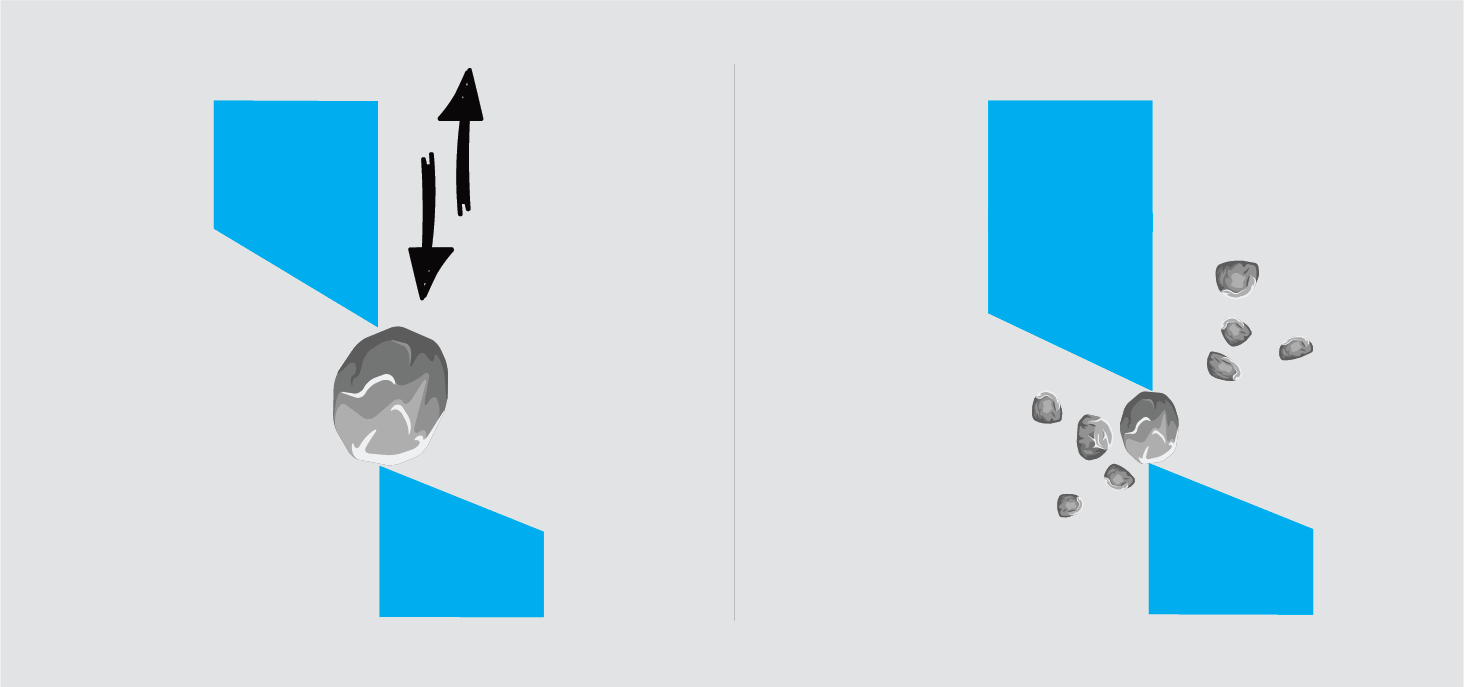

Afschuiving met het gereedschap |

Versplinteringshandelingen, die leiden tot de verkleining van de deeltjesgrootte van een vast materiaal, worden uitgevoerd om verschillende doelstellingen te bereiken: verbetering van de opslagomstandigheden, vervoer, menging, enz.

Voorbeelden van installaties:

- Maalproces op een lijn voor de productie en verpakking van poedersuiker.

- Onze kant-en-klare oplossing PalSugarIce® : maaleenheid voor de productie van poedersuiker.

Brekers worden in het algemeen ingedeeld naar de grootte van de deeltjes die zij verwerken:

- Brekers voor het verkrijgen van grote fragmenten

- Brekers voor de vervaardiging van poeder

- Vergruizers of microniseermachines voor de bereiding van zeer fijne poeders

- desintegratiemiddelen om vezelige materialen te breken.

2. De verschillende soorten fragmentatie

Granulometrische reductie kan worden bereikt door verschillende soorten fragmentatie:

- Ontginnen: verkleinen van zeer grote blokken materiaal uit groeven of mijnen tot stukken van meer dan 100 mm

- Vergruizen: verkleinen tot afmetingen van 25 tot 100 mm

- Granulatie: verkleining tot afmetingen variërend van 6,3 tot 25 mm

- Slijpen: verkleining tot afmetingen tussen 0,4 en 6,3 mm

- Verpulveren: deeltjes kleiner dan 0,4 mm produceren

- Micronisatie: verkleining tot micron

- Defibreren: fragmentatie van vezelachtige materialen

- Versnipperen: verkleining door hakselen van zachte materialen

- Snijden: zagen of knippen om regelmatige spaanders te verkrijgen

Enkele namen van machines die betrokken zijn bij het industriële fragmentatieproces:

Kaakbrekers, tolbrekers, rolbrekers, maalmolens, schijfbrekers, roterende impactbrekers (hamermolens, grinders), staafmolens, kogelmolens, kogelmolens, superbrekers, microniseermachines...

Heb je een project? Ik ben beschikbaar om u te adviseren

en u te vergezellen in uw studie.

Guillaume, expert in poeders

3. Definitie van de belangrijkste termen in verband met slijpprocessen

- Verkleiningspercentage: dit is het verschil tussen de gemiddelde deeltjesgrootte vóór en na de versnipperingsoperatie. Het verminderingspercentage varieert van ongeveer 5 tot 100.

- Hardheid: wordt gedefinieerd in vergelijking met een ander materiaal. Een vaste stof is harder dan een andere als hij erdoor bekrast wordt en niet bekrast wordt. De hardheidsschaal die gewoonlijk wordt gebruikt is de MOHS-schaal (voorbeelden: gips 2, fluoriet 4, talk 1, diamant 10).

- Brosheid: dit wordt weergegeven door het gemak waarmee een stof door klappen wordt gebroken. Steenkool en diamant zijn bijvoorbeeld brosse stoffen, kunststoffen niet. Brosheid is niet gerelateerd aan hardheid.

- Vochtgehalte: Een algemeen aanvaardbaar vochtgehalte ligt tussen 1 en 4%. Bij overschrijding van deze grens bestaat het gevaar dat een deegachtig materiaal wordt gevormd.

- Droog of nat procédé: het natte procédé wordt gebruikt wanneer het product zich in een natte toestand bevindt of nat zal worden gebruikt. Het droge proces verdient de voorkeur als het product nadien moet worden gedroogd, en ook om te voorkomen dat het materiaal aankoekt.

- Energieverbruik: Het energieverbruik tijdens het maalproces is hoog en neemt toe met de gewenste fijnheid. Bij droog malen kan het extra energieverbruik oplopen tot 30%, maar het voordeel van nat malen gaat verloren als het product later in het proces moet worden gedroogd of gedecagglomereerd.