De voedingsmiddelen-, dranken-, nutraceutische, bakkerij- en chemische industrie moeten vaak verschillende grondstoffen mengen om waarde aan hun eindproduct toe te voegen. De meng- en vermengingsfasen zijn derhalve essentiële stappen in een industrieel proces. Fabrikanten van bereide ingrediënten, specerijen, smaakstoffen en kruiden willen een verscheidenheid aan bulkmaterialen mengen met nauwkeurige herhaalbaarheid zonder afbreuk te doen aan smaak of uiterlijk.

Het is dus van essentieel belang de juiste industriële blender te kiezen om aan de behoeften van dit soort industrie te voldoen: voedselveiligheid, hygiëne, uiterlijk, precisie, homogenisatie...

1. Continu- vs. batchmenger

Continu mengen is een proces waarbij de grondstoffen continu door de menger worden gecirculeerd door middel van een gecontroleerde voedingssnelheid. De poeders worden gedurende korte tijd gemengd terwijl zij door de mixerbehuizing gaan, voordat zij aan het eind van de eenheid worden afgevoerd via de afvoeropening.

Het belangrijkste voordeel van continu mengen is dat het een hogere verwerkingscapaciteit biedt en minder energie verbruikt dan batchmengers. Continumengers worden in het algemeen gebruikt voor droge materialen. Indien echter viskeuze materialen of slurries vereist zijn, kan een continue methode worden gebruikt met een zorgvuldig en op maat gemaakt ontwerp.

Anderzijds is er sprake van batch-mixen wanneer een mixer wordt geladen met alle ingrediënten die nodig zijn voor het recept en gedurende langere tijd wordt gemengd. Zodra de mengcyclus is voltooid, wordt de uitlaat van de menger geopend door een kogelkraan of vlinderklep en wordt het materiaal uit de menger afgevoerd in het stroomafwaartse proces. Batch-menging biedt een grotere mate van controle over het mengsel met een grotere precisie op het vereiste recept.

Er zijn nog andere factoren waarmee u rekening moet houden wanneer u beslist welk type menger (batch of continu) het meest geschikt is voor uw proces:

- Het aantal ingrediënten dat moet worden gemengd. Continumengers kunnen gewoonlijk slechts maximaal 2 of 3 ingrediënten verwerken om een consistent mengsel te produceren.

- De controle en precisie van het recept. Dit zijn meestal recepten waarbij het product in zijn rauwe staat wordt geconsumeerd, zoals specerijen en smaakstoffen. Batchprocédés bieden een grotere mate van controle over de nauwkeurigheid en herhaalbaarheid van het mengselrecept.

2. Het mengen van tijd en mechanica

Continumengers zijn het best in staat om grotere volumes mix te produceren in een kortere tijd. Maar dit betekent niet noodzakelijk dat zij in korte tijd het gewenste resultaat kunnen bereiken. De cyclustijd van continumengers ligt gewoonlijk tussen 30 seconden en maximaal 4 minuten. Als uw recept een grotere mate van precisie en langere mengtijden vereist om de herhaalbaarheid van het mengsel en de consistentie van het smaakprofiel te garanderen, is de batchmenger het antwoord. Batchmengers maken langere mengcycli met reproduceerbare resultaten mogelijk en zijn daarom bijzonder geschikt voor het mengen van specerijen.

Afhankelijk van de aard van het mengen van de ingrediënten, zal de keuze van een industriële mixer verschillen.

Rotormixers zijn het meest veelzijdige en meest gebruikte type poedermengwagen op de markt. Zij worden meestal gebruikt voor droog mengen, maar kunnen ook worden gebruikt voor toepassingen waarbij een droog deeltje wordt omhuld met een vloeibaar ingrediënt, of zelfs voor de absorptie door het deeltje van een vloeibare toevoeging. Zij zijn ideaal voor het mengen van specerijen en smaakstoffen.

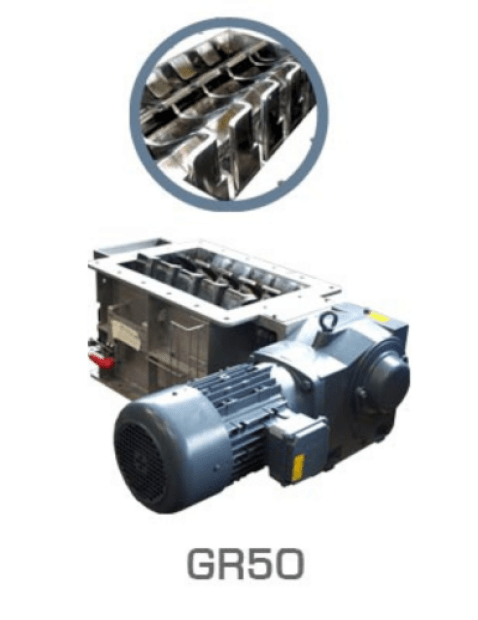

Ploegmengers of paddelmengers geven uitstekende resultaten op het gebied van snelheid en consistentie van poedermengsels voor batchprocessen. Dankzij hun snelheid behoren zij tot de snelste mengers met een gemiddelde mengtijd van 1 tot 4 minuten. Een ander voordeel is dat het een menginrichting is zonder dode zone.

Hebt u advies nodig bij de keuze van uw industriële mixer?

Ik ben beschikbaar om het onderwerp persoonlijk te bespreken.

Guillaume, poederexpert

Paddelmengers maken gebruik van roterende peddels om de materiaalmassa opeenvolgend te verdelen en te mengen en genereren een snelle en intense beweging van elk deeltje door de mengkamer (convectie). Zij presteren ook het best wanneer droge materialen worden gemengd met een vloeistof om een viskeus of slurry-achtig mengsel te verkrijgen. Bij de productie van een viskeus mengsel hebben de materialen de neiging om rond de mengsteun van lint- en ploegschaarmengers te kleven of te wikkelen. Maar bij peddelmengers hebben de roerwerken meestal niet zoveel last van dit soort ophopingseffect. Zij kunnen ook bij volle belasting worden gebruikt, terwijl lint- en ploegschaarmengers een vulniveau van ongeveer 70% van hun capaciteit niet kunnen overschrijden om een consistent mengsel te produceren.

Peddelmengers zorgen voor een glad, continu mengsel en worden regelmatig gebruikt voor materialen zoals specerijen en smaakstoffen. Ze zijn ideaal om een consistent en nauwkeurig mengsel te verkrijgen zonder het product te bederven.

3. Prestaties menger

Ploegscharen kunnen een mix produceren in een minimum van tijd. Dit is grotendeels te danken aan de messen die snel kunnen draaien en mengsels met hoge snelheid produceren. In dit geval kan het nuttig zijn een ploegschaarmenger te gebruiken als u een ontkalkingseffect op uw materialen wilt creëren. Als zij tijdens het productieproces de neiging hebben klonten te vormen, zal de ploegschaarmenger meer een vloeibaarmakend effect hebben zodat het deeltjesgamma van het materiaal consistent blijft. Indien uw poeder echter brokkelig of hittegevoelig is, zijn ploegscharen niet de meest geschikte mengers.

Voor materialen die warmtegevoelig zijn of voorzichtig moeten worden gemengd, zoals specerijen, zijn lintmengers het meest geschikt. Bij lintmengers wordt gebruik gemaakt van een binnenste en buitenste spiraalvormige spoel (linten) om het product zowel naar buiten naar de zijkanten van het menglichaam als naar binnen te bewegen, waardoor een vouwbeweging ontstaat. In de meeste voedseltoepassingen zijn zij over het algemeen de beste keuze, omdat zij de integriteit van het product behouden zonder chemische veranderingen of ontbinding te veroorzaken.

Levensmiddelenbedrijven die specerijen of aroma's verwerken, met name bedrijven die voorgemengde producten verwerken, moeten aan de volgende eisen voldoen

- Consistentie van smaken en reproduceerbaarheid van partijen

- Gemak van schoonmaken

- Zacht mengproces om de integriteit van de specerijen te bewaren

Omdat wij weten dat deze drie hoofdcriteria belangrijk zijn voor de fabrikanten van instantmengsels, kruidenmengsels en aroma's, kunnen wij vaststellen dat een staafmixer in de meeste gevallen het meest geschikte type blender zal zijn. De zachte mengactie van de linten zal de integriteit van het mengsel bewaren en het batchprocédé zal een grotere mate van controle over het eindmengsel geven.