Description

Ribbon mixer - Droge poeders met lage viscositeit en pasteuze mengsels

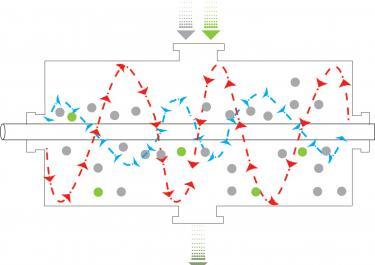

Ribbon- of bandmixtechnologie maakt het mogelijk om op lage snelheid met hoge kwaliteit te mengen. De materialen blijven behouden en het risico op oververhitting wordt beperkt. De resulterende lage slijtage maakt het mogelijk om de initiële kenmerken van de poeders of granulaten die worden gemengd, zoals de dichtheid, de deeltjesgrootte of de vorm, te behouden. Het mengprincipe is gebaseerd op kruiselingse en herhaalde uitwisselingen in de lengterichting die door de spiraalvormige riem van de rotor worden vastgesteld. De langzame rotatiebeweging is bijzonder geschikt voor warmtegevoelige, breekbare en abrasieve materialen.

Discontinue bandmixers bestaan uit een rotoras met tegenoverliggende spoelen, die zich in een mengtank bevindt.

De Batch belt en ribbon mixer zijn verkrijgbaar in 2 versies:

- Laden door een trechter: MRRA

- Laden door de manchet: MRRC

|

Bedrijfsmodus |

|

Samenstelling van de belt en de ribbonmixer:

- Een centrale vulopening of naast de tank

- Een centrale uitstroomopening

- Een ontluchtingsmond

- Twee sluitplaten voor de uiteinden van de tank ter ondersteuning van de eindlagers (instelbaar en voorzien van een asafdichtingsunit)

- Een versnellingsbak met transmissie

-

Complexiteit van de mengsels3

-

Debet2

-

Hygiëne3

De sterke punten van de apparatuur

- Homogeniteit van het mengsel

- Uitstekende batchreproduceerbaarheid

- Zachte behandeling van het materiaal zonder het te beschadigen

- Mogelijkheid tot volledige ontlading

- 100% beladingsgraad mogelijk

Media

Ontdek onze uitrusting in foto's

Industriële lintmenger - Batchs

De poedermengwagen zorgt voor een zachte menging van de bulkmaterialen.

Lintmenger voor pigment

De discontinue bandmengers bestaan uit een rotoras met tegengestelde omwentelingen die in een mengtank is ondergebracht, een centrale vulopening of langs de tank, een centrale uitstroomopening en een ontluchtingsopening, twee afsluitplaten aan de tankuiteinden om de verstelbare eindlagers op te nemen die zijn uitgerust met een asafdichtingseenheid en een tandwielkast met een overbrenging.

Dextrose mengen onder pneumatisch transportsysteem

The outer coil moves the bulk material from both sides to the centre, while the inner coil moves the bulk material to the sides, producing a kind of convective mixing.

Caseïnaatmenger onder trechters

Industriële mixer met dubbele inlaat, gevoed door big bags.

Menger voor specerijen - Voedingsmiddelentoepassing

De menger voor specerijen wordt gevoed door een VFlow® gevacumeerde cycloon.

Dierlijk meel in mixer on line

Menger voor diermeel gevoed door een VFlow® vacuümcycloon.

Levensmiddelentoepassing: mengen van suiker om een zakkenvuleenheid te voeden

Mengwagen voor suiker op een koekjesproductielijn.

Industriële lintmenger

Het bulkmateriaal wordt in betrekkelijk korte tijd voorzichtig gemengd.

Beltmixer in de voedingsindustrie

De industriële mixer wordt gevoed met de volgende ingrediënten: rietsuiker, cacaopoeder, maïszetmeel, kaneelpoeder en hazelnootpoeder.

Industriële bakkerijmenger

Horizontale menger met ploegscharen en schoepen met industriële automatisering.

Industriële voedselmenglijn

Grondstoffenmeng- en toevoerlijn voor de papierindustrie.

Droge mixer om een vulstation voor grote zakken te voeden

Meng- en verpakkingslijn voor aromatische planten en gedroogde kruiden.

Bemonsteringsapparaat op industriële mixer

Automatische monsternemer op industriële mixer.

Bemonsteringsapparaat op industriële mixer voor nucleaire toepassing

Automatische monsternemer op industriële mixer.

Horizontale menger voor poederverwerking

Blender voor industriële productielijnen waar grondstoffen en bulkgoederen worden verwerkt.

Mengapparatuur voor poederverwerkingstoepassingen

Proceslijn voor het mengen en verpakken van fytosanitaire stoffen.

Vloeistofinjectie in lintmenger

Palamatic Process batchbandmengers worden gebruikt in een breed scala van industriële toepassingen, zoals voedselverwerking, materiaalchemie, diervoeding, enz.

Uitlaatdeur op industriële mixer

Centrale uitstroomopening voor het uitstromen van de industriële mixer.

Industriële transportband met lint

Openslaand luik aan de zijkant voor inspectie van de binnenkant van de industriële mixer.

Cacao, suiker en additieven mengen

De industriële mixer wordt gevoed met de volgende ingrediënten: rietsuiker, cacaopoeder, maïszetmeel, kaneelpoeder en hazelnootpoeder.

Features

De technische kenmerken

Technische details:

- Maten: van 75 tot 15.000 liter

- Motorisaties: van 1,1 kW tot 45 kW

- Capaciteit: van 2 tot 8 batches/h. (afhankelijk van het recept en de machineconfiguratie)

- Mengtijd: 5 tot 15 minuten

- Mogelijkheid tot productie in hogesterktestaal, roestvrij staal of speciale materialen met een verwarmings- of koelmantel.

- De afvoerdeur reduceert het vasthouden van ongemengde materialen.

- De afdichting zorgt voor de dichtheid van de tank

- De afvoerdeur is geïntegreerd in een leiding die aansluiting op een willekeurig retoursysteem mogelijk maakt (zwaartekracht draaiklep, schroef...).

- De bediening van de afvoerdeur wordt uitgevoerd door een pneumatisch controlesysteem met inbegrip van: pneumatische cilinder, verdeler, spoel, eindschakelaar

- Dispersie 1 kg/ton

Technische kenmerken van de mengtank:

| Totaal volume van de tank | 75 | 150 | 300 | 550 | 800 | 1,100 | 2,000 |

|---|---|---|---|---|---|---|---|

| Max. nettocapaciteit in liter* | 56 | 105 | 210 | 385 | 560 | 770 | 1,400 |

| Motorvermogen in kW | 2.2 | 3 | 4 | 5.5 | 7.5 | 11** | 13** |

* volgens de dichtheid van het product

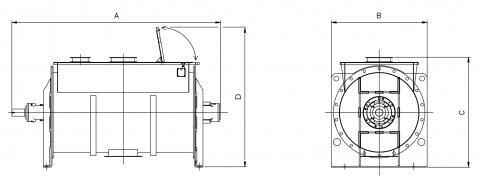

Laden door de afmetingen van de trechtermixer: MRRA

| Modellen | A | B | C | D | Netto capaciteit dm³ | Gewicht bij leegstand in kg |

|---|---|---|---|---|---|---|

| MRR-A 75 | 1,300 | 611 | 670 | 1,051 | 56 | 160 |

| MRR-A 150 | 1,460 | 670 | 763 | 1,271 | 105 | 270 |

| MRR-A 300 | 1,840 | 770 | 930 | 1,393 | 210 | 400 |

| MRR-A 550 | 2,150 | 930 | 1,133 | 1,585 | 385 | 690 |

| MRR-A 800 | 2,350 | 980 | 1,154 | 1,602 | 560 | 850 |

| MRR-A 1100 | 2,690 | 1,100 | 1,260 | 1,754 | 770 | 1,200 |

| MRR-A 2000 | 2,920 | 1,340 | 1,465 | 1,975 | 1,400 | 2,400 |

| MRR-A 3000 | 3,920 | 1,340 | 1,465 | 2,090 | 2,100 | 2,700 |

| MRR-A 4800 | 4,520 | 1,500 | 1,725 | 2,199 | 3,360 | 3,800 |

| MRR-A 6000 | 4,820 | 1,600 | 1,876 | 2,325 | 4,200 | 4,400 |

| MRR-A 8800 | 5,390 | 1,810 | 2,067 | 2,665 | 6,160 | 5,300 |

| MRR-A 10500 | 5,630 | 1,910 | 2,413 | 2,862 | 7,350 | 6,900 |

| MRR-A 15000 | 6,124 | 2,110 | 2,706 | 3,190 | 10,500 | 8,000 |

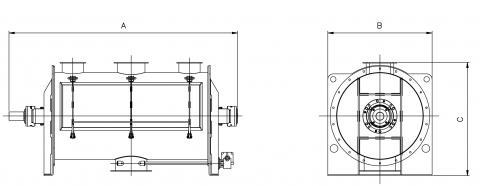

Laden door manchetmixerafmetingen: MRRC

|

Modellen

|

A | B | C | Netto capaciteit dm³ | Gewicht bij leegstand in kg |

|---|---|---|---|---|---|

| MRR-C 75 | 1,300 | 611 | 649 | 56 | 160 |

| MRR-C 150 | 1,460 | 670 | 754 | 105 | 270 |

| MRR-C 300 | 1,840 | 770 | 889 | 210 | 400 |

| MRR-C 550 | 2,150 | 930 | 1,075 | 385 | 690 |

| MRR-C 800 | 2,350 | 980 | 1,151 | 560 | 850 |

| MRR-C 1100 | 2,690 | 1,100 | 1,278 | 770 | 1,200 |

| MRR-C 2000 | 2,920 | 1,340 | 1,455 | 1,400 | 2,400 |

| MRR-C 3000 | 3,920 | 1,340 | 1,455 | 2,100 | 2,700 |

| MRR-C 4800 | 4,520 | 1,500 | 1,750 | 3,360 | 3,800 |

| MRR-C 6000 | 4,820 | 1,600 | 1,860 | 4,200 | 4,400 |

| MRR-C 8800 | 5,390 | 1,810 | 2,130 | 6,160 | 5,300 |

| MRR-C 10500 | 5,630 | 1,910 | 2,160 | 7,350 | 6,900 |

| MRR-C 15000 | 6,124 | 2,110 | 2,445 | 10,500 | 8,000 |

Options

Case studies

Verwezenlijkingen met deze apparatuur

Cementeren van nucleair afval

Verwerkte poeders: Cement + vulstof, kalk en calciumnitraat - Cementeren van kernafval - Dit proces is bedoeld voor het cementeren van fijnstof en harsenEnergie

Aromatische kruiden conditionering

Verwerkt poeder: gedroogde graszaden - Zaadconditionering - Installatie van een dubbele afvoerinstallatie: bigbaglediging en containerlediging voor mengvoer, evenals een dubbele vulinstallatie...Voedings- en diervoederindustrie