Droge bulk vaste stoffen worden opgeslagen en vervoerd met behulp van een verscheidenheid aan verpakkingen en containers. Een van de meest gebruikelijke praktijken is het gebruik van zakken van 50-75 kg met verschillende bulkstoffen en poeders. Vaak gemaakt van polyethyleen of papier, zijn ze gemakkelijk te stapelen en te ontstapelen op pallets voor bulktransport. Deze poederzakken kunnen echter arbeidsintensiever zijn omdat vaak een operator nodig is om het materiaal handmatig op te tillen, af te snijden en in een productieproces te dumpen. Verscheidene industrieën gebruiken deze methode van poedertoediening, waaronder de chemische, de voedingsmiddelen- en de mineralenindustrie, om er maar enkele te noemen. In veel productiefaciliteiten voor droog poeder zijn losstations voor zakken aanwezig. Zij creëren een plaats om de zak te laten rusten zodat de operator het materiaal kan snijden en in het downstream-proces kan gieten.

Dumpstations voor zakken kunnen zeer eenvoudig van constructie zijn, met een rooster waarop de zak kan rusten, een scharnierende deur voor toegang en een trechter met een flens om het poeder naar de productie te helpen brengen. Er bestaan echter vele opties en kenmerken om aan de specifieke eisen van bepaalde productielijnen te voldoen. Dus voordat u een zakkenvulstation koopt, moet u zich de volgende vragen stellen.

1. Wat is het risico van blootstelling voor de bediener en welk niveau van inperking moet u voorzien?

Sommige poeders kunnen gevaarlijk zijn voor de ademhalingswegen van de bediener of giftige kankerverwekkende stoffen bevatten. Uw leverancier van apparatuur moet oplossingen kunnen bieden die de gezondheid van uw werknemers beschermen.

Het ontwerp van handschoenkasten kan helpen een fysieke barrière te handhaven tussen de poederontladingsoperatie en de operator. Bij dit type installatie wordt gewoonlijk gebruik gemaakt van een manuele zijwaartse rol-invoer met een klepdeur om het plaatsen van de zak in het station te vergemakkelijken. Eenmaal binnen kan de operator latex- of nitrilhandschoenen gebruiken die in het transparante voorvenster zijn geïntegreerd. De operator is dus volledig beschermd tegen blootstelling zolang hij deze barrière heeft om het poeder te snijden en te gieten.

Veel poeders kunnen een zeer lage bulkdichtheid hebben, wat betekent dat de deeltjes zich veel gemakkelijker door de lucht kunnen verspreiden dan poeders met een hogere bulkdichtheid. Opvangbakken kunnen vaak worden aangesloten op een bestaande opzakinstallatie of op een volledig in de eenheid zelf geïntegreerd pulsstraalstoffiltratiesysteem. De integratie van een stoffilter is een essentieel element in het ontwerp van een losstation voor poederzakken om ervoor te zorgen dat het station stofdicht is tijdens de werking.

Wat doet u met de lege zak nadat het poeder in het productieproces is geloosd? In veel fabrieken is het gebruikelijk om de geopende zakken in een bak te gooien en ze fysiek te pletten wanneer het afval zich begint op te hopen en ruimte in beslag begint te nemen.

Zakverdichters bieden een veilige en ingeperkte methode voor het verwijderen van leeg zakafval. Verdichters kunnen rechtstreeks worden geïntegreerd in de zij- of achterkant van een stortplaats voor zakken of kunnen worden aangeboden als een op zichzelf staande oplossing.

2. Bevat uw materiaal klonters of heeft het slechte vloei-eigenschappen?

Zakken die over lange afstanden zijn vervoerd, zijn vaak samengeperst wanneer zij op hun bestemming aankomen. Het poeder kan ook aan vocht zijn blootgesteld. In dat geval vormen de poeders in de zakken vaak zachte en/of harde agglomeraten die moeten worden afgebroken voordat zij in uw productieproces worden ingevoerd.

Een optie is de trilzeef (ook wel trilzeef of vlakzeef genoemd) die bestaat uit een rond gaas en een externe trilmotor. De motor kan worden afgesteld om de trilling te intensiveren en een goede doorstroming van uw poeder door het zeefgaas te garanderen. Zij kunnen worden ontworpen voor snelle montage en demontage voor reiniging in sanitaire en hygiënische productieprocessen.

Een andere gangbare optie is de inbouw van een klontbreker direct onder de uitstroomopening van de opzakbak. Brekers (ook klontbrekers of granulatoren genoemd) zijn gewoonlijk ontworpen met een externe motor, een behuizing, roterende tanden en een vast rooster voor de basisclassificatie van agglomeraten. Het roterende maalmedium slaat de vaste poederdeeltjes tegen het vaste rooster, waardoor de agglomeraten uiteenvallen en terugkeren naar hun natuurlijke korrelige toestand.

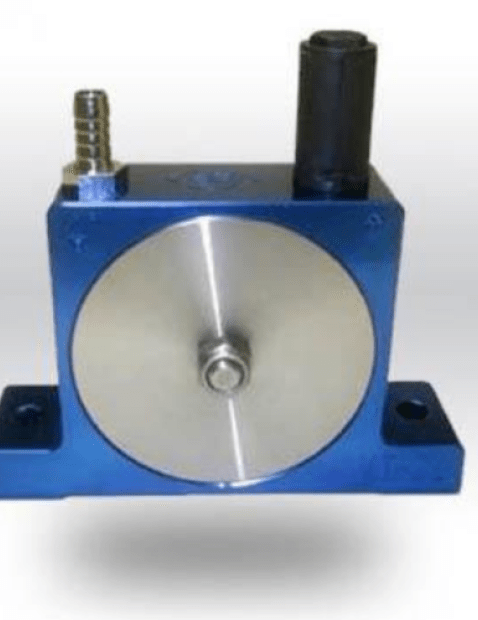

Indien uw poedermateriaal kleverig is, bruggen vertoont of in het algemeen slechte vloei-eigenschappen heeft, kunnen stromingshulpmiddelen worden aangebracht in de vultrechter van het zakafwerpstation. Er zijn vele soorten stroomhulpmiddelen, maar de bekendste zijn luchtturbinevibratoren, luchtrolvibratoren, trechterbeluchters en anti-overbruggingstoestellen. Bij de meeste toepassingen worden extern gemonteerde trilstroomhulpmiddelen gebruikt om het product van het trechteroppervlak te schudden en het lossen van de vaste stoffen in het stroomafwaartse proces te vergemakkelijken.

Heb je een project? Ik ben beschikbaar om

u te adviseren en u te vergezellen in uw studie.

Guillaume, poederexpert

3. Wat zijn uw productiedoelen?

Hoeveel zakken van 50 kg moet u lossen per uur (of minuut) productie? Welke mate van automatisering heeft u nodig voor uw productieproces? Wat als u uw materiaal moet lossen met een snelheid van 6 zakken per minuut?

Een operator met een enkel rek voor het lossen van zakken zal deze productiesnelheid niet kunnen halen. Veel productiebedrijven kunnen opteren voor losstations met zes zakken en zes operators voor deze stations.

Er bestaan ook andere alternatieven, zoals halfautomatische (Ergotip®, SAS) of volautomatische (Minislit®, Varislit®, Rotaslit®) zakkenvullers. Leveranciers van apparatuur kunnen verschillende automatiseringsniveaus aanbieden om de operator te helpen bij het lossen van bulkzakken poeders.

Sommige halfautomatische bakken voor het lossen van zakken kunnen een kleminrichting hebben om de zak op zijn plaats te houden terwijl een pneumatisch mes de bodem van de zak doorprikt. Pneumatisch bediende vouwarmen kunnen de zak dan in tweeën vouwen om het lossen van de inhoud te vergemakkelijken.

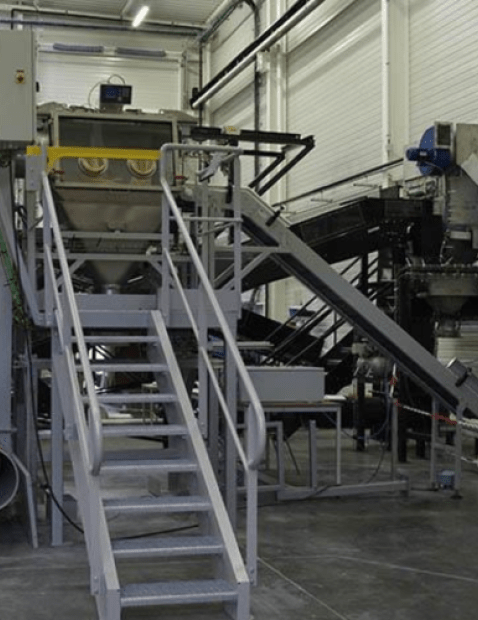

Volautomatische versies kunnen een transportband of een rollenbaan omvatten om de zakken in een snijkamer te voeren. Zodra de zak in de kamer is, detecteren sensoren de zak en activeren een snijmechanisme (bv. een lintzaag) om de zak gedeeltelijk te openen. De zak wordt ondersteboven gekeerd, zodat de inhoud wordt gemorst, en vervolgens naar een geïntegreerde zakverdichter gevoerd voor automatische afvalverwijdering, insluiting en verdichting voor volumereductie. Er kunnen ook robot depalletiseerarmen worden gebruikt om te helpen bij het laden van de poederzakken op de gemotoriseerde transportband, voor een volledige automatisering zonder tussenkomst van de operator.

Afhankelijk van het type poeder en zak, kunnen veel automatische zakopeningssystemen snelheden halen van 6-8 zakken per minuut per station.

4. Welke andere opties moeten worden overwogen?

Vacuümzakhefapparatuur is een ander ondersteuningsapparaat dat operators helpt de repetitieve belasting bij het heffen van zware poederzakken te verminderen. Zij zijn ook bekend als zakmanipulatoren en werken volgens het zuigprincipe dat de zak op zijn plaats houdt op de sealvoet van de apparatuur. Door de hoeveelheid zuigkracht te verhogen of te verlagen, kan de operator de zak met minimale inspanning optillen en laten zakken. Vacuümheffers bestaan vaak uit een vacuümpomp, verstelbare slangen, hef- en daalhendels, en een op de vloer of aan de wand gemonteerde giek die om zijn as kan worden gedraaid. Bovendien zijn deze vacuümheffers vaak aanpasbaar aan verschillende soorten containers door de zuiglaars snel te verwisselen (d.w.z. vaten, emmers, dozen, rubberen balen, pallets, enz.)

Wat als u het bulkmateriaal moet overbrengen naar een nageschakelde trechter of mengapparatuur? Schroeftransporteurs worden gewoonlijk gebruikt bij de uitgang van de zakkenlosser om het geloste materiaal naar de volgende fase van uw proces te transporteren. Draaikleppen en pneumatische transportsystemen kunnen ook worden ingebouwd aan de uitlaatzijde van het zakafwerpstation.

Wat als uw proces de lozing van bulkzakken voor primaire ingrediënten (zoals suiker en zout) en zakken van 50 kg voor secundaire ingrediënten vereist? Leveranciers van apparatuur kunnen een gecombineerd bulkzak- en zaklossstation in één eenheid integreren. De bulkzak kan worden opgehangen boven de steunplaat waarop hij rust, terwijl een operator toegang heeft tot de uitbindbox, die tevens dienst doet als bak voor het uitladen van de zak. Dit zijn twee methoden voor het lossen in één productstroom.

Neem vandaag nog contact op met een van onze experts voor hulp bij de oplossingen voor zakverwerking die u nodig hebt en/of om een offerte aan te vragen.