Behandeld product: Triuranium octaoxide (U3O8)

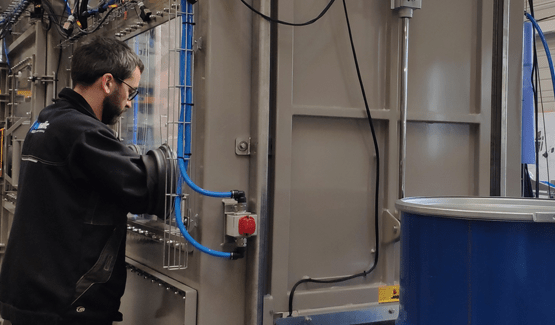

Cabine voor het legen van vaten

Triuranium octaoxide, ook bekend als triuranium octooxide of triuranium octoxide, is een zeer giftig product dat als gevaarlijk wordt beschouwd.

Het is een geurloze, olijfgroene tot zwarte vaste stof die het grootste deel van de yellowcake uitmaakt. Yellowcake is een tussenstap in het proces om van uraniumerts splijtstof te maken.

De installatie betreft de levering van een installatie voor het legen van vaten, het overbrengen van het product en het doseren ervan in een besloten ruimte.

De verwerkte vaten zijn vaten van 380 kg met een totale opening. Er is slechts één operator nodig om de goede werking van het ledigingsstation te garanderen. Het legen van een vat duurt ongeveer 45 minuten tot 1 uur.

De eenheid bestaat uit 4 hoofdgebieden die overeenkomen met de 4 functies van het proces:

1. Vatledigingskast bestaande uit 3 sluizen en een ledigingsstation met zuigleiding

2. Volledig ventilatiesysteem aangesloten op de kamer

3. Pneumatisch aanzuigsysteem aangesloten op de leiding

4. Gewichtsdoseersysteem bestaande uit een buffertrechter en een doseerschroef. Het hele systeem is gemonteerd op load cells.

ZONE 1: LEDIGING

Deze behuizing garandeert een optimale insluiting tijdens het legen van het vat. De behuizing is zo gedimensioneerd dat de volledige cyclus kan worden doorlopen, van het overnemen van de volle container tot het leegmaken ervan. Het met de kast verbonden ventilatiesysteem zorgt voor een schone werkatmosfeer in de kast en voor afsluiting van het apparaat naar buiten toe.

De behuizing bestaat uit 3 hoofdsluizen:

De volle trommel wordt op een gemotoriseerde transportband geplaatst die buiten de kamer begint; de verwerkingscyclus kan dan beginnen.

Elke kamer wordt gescheiden door automatische waterdichte guillotinedeuren. Dit garandeert een optimale insluiting en een gecontroleerde luchtstroom in elke fase van het ledigingsproces.

Slotkamer nr. 1: ontgrendeling

Slotkamer nr. 1 bestaat uit een op een glazen front gemonteerde handschoenkast, een gemotoriseerde transportband in twee richtingen en een automatische waterdichte guillotinedeur (vatinvoer).

Dit slot is verbonden met het ventilatiesysteem, waardoor het vat onder druk kan worden gehouden en de lucht voortdurend wordt ververst. Zodra de trommel in slotkamer nr. 1 is gekomen, voert de operator de volgende taken uit

- De banden losmaken

- Verwijdering van de omsnoering zonder het deksel te verwijderen

Zodra deze taak voltooid is, drukt de operator op de HMI om de evacuatie van de trommel naar slotkamer nr. 2 toe te staan.

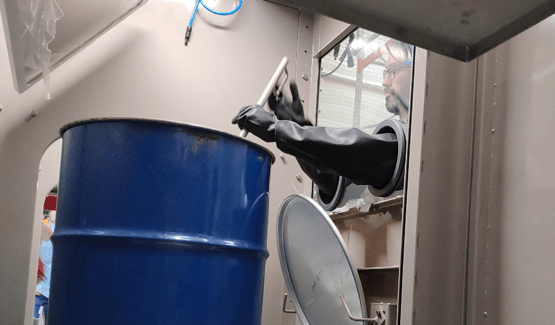

Slotkamer n°2: Lediging en controle

Sluiskamer nr. 2 bestaat uit 2 stations. Elke machine is uitgerust met een handschoenenkastje op een glazen front, zodat de bestuurder in alle veiligheid kan werken.

Station A bestaat uit een gemotoriseerde transportband in twee richtingen, een automatische waterdichte guillotinedeur, een afdeksteun en een controlespiegel.

Dit station is ontworpen om 3 functies te vervullen:

- Verwijdering van het deksel voor het legen van het vat in station B.

- Controle van de lege trommel met behulp van de spiegel

- Plaats het deksel weer op de geleegde trommel zodat deze geleegd kan worden.

Station B bestaat uit de volgende onderdelen:

- 1 gemotoriseerde transportband in twee richtingen, gemonteerd op een automatische draaitafel

- 1 zuigbuis gemonteerd op een daal- en stijgmast

- 1 opvangdeksel om de trommel tijdens de poederleegfase in te sluiten

- 1 automatische waterdichte guillotinedeur waarmee het geleegde vat kan worden afgevoerd naar slotkamer nr. 3.

De trommel, in beweging op de rollenbaan, wordt op een draaiende tafel geplaatst waar hij wordt geïmmobiliseerd.

Op de kop van het vat is een afzuigkap geplaatst waarmee het open gedeelte van het vat tijdens de ledigingsfase kan worden ingesloten. Het maakt ook de geleiding van de zuigbuis mogelijk. De operator pakt de zuigbuis die op een mast is gemonteerd en het legen kan beginnen. Terwijl het product wordt opgezogen, duikt de buis in de trommel.

Omdat het poeder een "verstoppend" effect heeft, ontstaat een schoorsteen wanneer de staaf in de trommel wordt neergelaten. Om het poeder rond deze schoorsteen af te schrapen, draait de bediener de trommel met behulp van een voetpedaal. De draaischijf draait kwartslag op verzoek.

Zodra het vat is geleegd, geeft de operator met behulp van de HMI toestemming om het vat naar het controlestation (Station A) af te voeren. De transportband voert een "omgekeerde" beweging uit om de trommel naar het controlestation af te voeren.

Zodra de inspectie in station A is voltooid, wordt het deksel weer op het vat geplaatst. Indien het legen van de trommel echter niet bevredigend verloopt, wordt in station B een tweede zuigcyclus uitgevoerd.

Zodra de trommel volledig is geleegd, geeft de operator toestemming om deze uit slotkamer 2 te verwijderen met behulp van gemotoriseerde transportbanden en de guillotinedeur.

Luchtsluis 2 is ook aangesloten op het ventilatiesysteem om de vacuümcascade tussen de luchtsluizen te handhaven en te regelen, die nodig is om de insluiting en de luchtverversing in stand te houden. Het vat wordt dan geëvacueerd naar luchtsluis nr. 3 (controleluchtsluis). Vervolgens wordt een controle op niet-besmetting uitgevoerd. Met dit slot kunnen maximaal 4 lege vaten worden opgeslagen en kan de omsnoering weer worden aangebracht.

De vaten worden dan verplaatst naar luchtsluis nr. 4. Deze ruimte is voorzien van een opening voor het in- en uitstappen van personeel om de lege vaten, met hun deksels en omsnoeringen, handmatig te evacueren.

Sluiskamer 3: Eindinspectie en opslag

Slotkamer nr. 3 recupereert de geleegde vaten. Vervolgens wordt een controle op niet-besmetting uitgevoerd. Met dit slot kunnen maximaal 4 lege vaten worden opgeslagen en kan de omsnoering weer worden aangebracht.

Deze ruimte is voorzien van een opening voor het in- en uitstappen van personeel om de lege vaten, met hun deksels en omsnoeringen, handmatig te evacueren.

ZONE 2: VENTILATIE

De insluiting is aangesloten op een compleet ventilatiesysteem. Hiermee kan de druk in de ruimte worden verlaagd om de insluiting te handhaven in geval van schade (doorboorde handschoenen, mogelijke lekken, enz.

Dit apparaat bestaat uit :

- 1 set automatische beheerskleppen.

- 1 set instrumenten (druksensor, manometer, Delta-P, enz.)

- 2 sets filtratie met zeer hoge efficiëntie in cascade.

- 1 ventilator om een vacuüm te creëren.

Het gehele systeem wordt geïnstalleerd in een technische ruimte.

ZONE 3: OVERDRACHT

Deze ruimte is bestemd voor de pneumatische overdracht van het poeder: aan het eind van de leiding voor de pneumatische overdracht wordt een op een steunstructuur geplaatste zuigcyclofilter geïnstalleerd. Deze cyclofilter zorgt voor lucht/product scheiding. De opslagcapaciteit van de cyclofilter is 213 liter, de inhoud van een trommel. Een primair filter wordt vóór de vacuümpomp geplaatst. Deze pomp zorgt voor het vacuüm dat nodig is voor de overdracht van het materiaal in de leiding.

ZONE 4: DOSERING

Onder de cyclofitre bevindt zich een doseertrechter (gewichtsdosering). Het is ook gemonteerd op een draagstructuur en is uitgerust met loadcellen. Het is verbonden met de cyclofilter via een flexibele huls. Aan de uitgang van de buffertrechter is een doseerschroef gemonteerd. De weging van de trechter en de doseereenheid maakt een continue gewichtsdosering mogelijk.

Een ontgassingsfilter op de trechter zorgt voor volumecompensatie. Dit filter kan zowel in de afzuig- als in de zuigstand werken.

De filteruitlaat wordt aangesloten op het afzuigcircuit van de kamer.

Het stof wordt van de luchtstroom gescheiden door een filterelement en valt in de trechter door middel van het in het deksel geïntegreerde persluchtreinigingssysteem. Dit vermindert productverlies.