Une grande partie du chargement des matières premières sèches (poudres, granulés) dans l’industrie est encore réalisée manuellement par des opérateurs à l’aide de postes de vide sacs.

La sécurisation de ces postes est devenue un enjeu majeur aujourd’hui, vis-à vis du caractère ATEX des poudres.

La plupart des cas rencontrés dans l’industrie peuvent être résumés autour de 3 process :

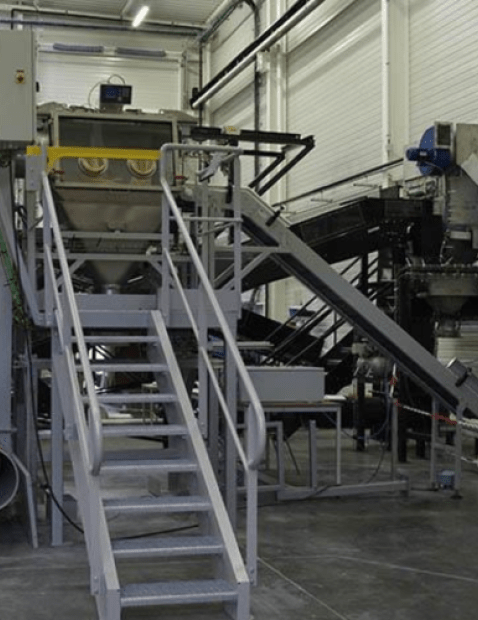

- Station Vide Sacs équipée d’un système de transfert (vis, transfert pneumatique…)

- Station Vide Sacs équipée d’une trémie de stockage

- Alimentation d’un réacteur avec solvant

Afin de minimiser les risques pour l’opérateur tant d’un point de vue ATEX que d’un point de vue sanitaire, il est important de « confiner » le poste de travail : d’abord, en prévoyant un caisson dans lequel l’opérateur va ouvrir les sacs ; puis, en connectant ce caisson à un système de dépoussiérage (bridé directement sur le caisson ou connecté à un dépoussiéreur indépendant).

Afin de désigner au mieux le poste, la donnée essentielle à connaître dans ces 3 cas est l’EMI (Energie Minimale d’Inflammation) des poudres manipulées. Pour simplifier, il s’agit de savoir si votre EMI est inférieure ou supérieure à 10 mJ.

1. Station vide sacs équipée d’un système de transfert

Dans le cas présent, le système de transfert implanté en sortie de la vide sacs indique que le produit va être transporté au fur et à mesure que l’opérateur va vider les sacs. Il n’y a donc pas de notion de stockage de la poudre.

D’un point de vue ATEX, la zone intérieure de la vide sacs et du système de transfert sera classée en zone 21. La partie extérieure est, en général, classée en zone ATEX 22 sur une sphère de 1 m autour de l’ouverture du poste.

Les précautions à prendre d’un point de vue ATEX varient suivant l’EMI de la poudre.

Cas n°1 – EMI > 10 mJ

- Mise en place d’un dépoussiéreur avec filtre antistatique. Il peut être bridé directement sur la vide sacs ou déporté (dépoussiéreur indépendant).

- Pas d’outils coupant pouvant créer une étincelle.

- Ensemble des équipements électriques conformes au zonage ATEX prévu.

- Mise à la terre de l’ensemble de l’équipement.

- Ensemble des élastomères conducteurs.

Cas n°2 – EMI < 10 mJ

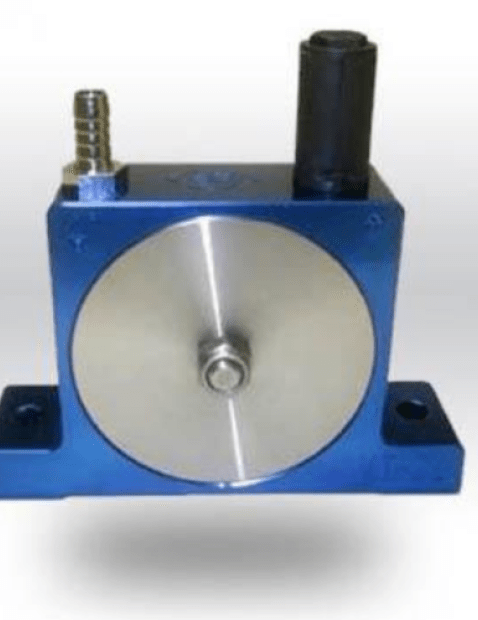

- Raccordement de la vide sacs à un dépoussiéreur indépendant équipé d’un évent d’explosion.

- Clapet anti-retour de flamme sur la tuyauterie de dépoussiérage.

- Pas d’outils coupant pouvant créer une étincelle.

- Ensemble des équipements électriques conformes au zonage ATEX prévu.

- Mise à la terre de l’ensemble de l’équipement.

- Ensemble des élastomères conducteurs.

Dans ce cas de figure n°2, vous n’avez pas le choix : il est impératif de prévoir un dépoussiéreur indépendant (avec évent d’explosion et clapet anti-retour). En effet, le passage de l’air sur des filtres (même antistatiques) lors de l’aspiration des fines peut créer une énergie suffisante permettant l’explosion d’une ATEX. Une vide sacs avec dépoussiéreur intégré ne peut être équipée des éléments de sécurité permettant de traiter une éventuelle explosion.

Besoin de conseils personnalisés pour votre projet ?

Je suis disponible pour échanger de vive voix.

Loïc, expert poudre

2. Station vide sacs équipée d’une trémie de stockage

Dans cette configuration, l’opérateur vide des sacs de poudre dans la trémie tampon implantée sous le caisson vide sacs. L’objectif est de stocker une quantité de poudre suffisante pour alimenter son process.

D’un point de vue ATEX, la zone intérieure de la vide sacs et de sa trémie sera classée en zone 20 (risque constant d’explosion). La zone extérieure est, en général, classée en zone ATEX 22, sur une sphère de 1 m autour de l’ouverture du poste.

Cas n°1 – EMI > 10 mJ

- Mise en place d’un dépoussiéreur avec filtre antistatique. Il peut être bridé directement sur la vide sacs ou déporté (dépoussiéreur indépendant).

- Pas d’outils coupant pouvant créer une étincelle.

- Ensemble des équipements électriques conformes au zonage ATEX prévu.

- Mise à la terre de l’ensemble de l’équipement.

- Ensemble des élastomères conducteurs.

Cas n°2 – EMI < 10 mJ

- Raccordement de la vide sacs à un dépoussiéreur indépendant équipé d’un évent d’explosion.

- Clapet anti-retour de flamme sur la tuyauterie de dépoussiérage.

- Pas d’outils coupant pouvant créer une étincelle.

- Ensemble des équipements électriques conformes au zonage ATEX prévu.

- Mise à la terre de l’ensemble de l’équipement.

- Ensemble des élastomères conducteurs.

Dans ce deuxième cas, vous n’avez pas le choix : il est impératif de prévoir un dépoussiéreur indépendant (avec évent d’explosion et clapet anti-retour). En effet le passage de l’air sur des filtres (même antistatique) lors de l’aspiration des fines, peut créer une énergie suffisante permettant l’explosion d’une ATEX. Une vide sacs avec dépoussiéreur intégré ne peut être équipée des éléments de sécurité permettant de traiter une éventuelle explosion.

3. Alimentation en matières premières d’un réacteur

Ici, l’opérateur alimente directement un réacteur chimique avec des sacs de poudre, via un trou d’homme. Le réacteur est généralement chargé en solvant. Il s’agit du cas le plus défavorable.

D’un point de vue ATEX, la zone intérieure de la vide sacs sera classée en zone 0/20 (risque constant d’explosion). La partie extérieure est, en général, classée en zones décroissante 1/21, 2/22 sur des sphères de 1 m autour de l’ouverture du poste.

Compte-tenu de la présence constante de solvant au poste :

Cas n°1 – EMI > 10 mJ

- Raccordement de la vide sacs à un dépoussiéreur indépendant équipé d’un évent d’explosion.

- Clapet anti-retour de flamme sur la tuyauterie de dépoussiérage.

- Pas d’outils coupant pouvant créer une étincelle.

- Ensemble des équipements électriques conformes au zonage ATEX prévu.

- Mise à la terre de l’ensemble de l’équipement.

- Ensemble des élastomères conducteurs.

Cas n°2 – EMI < 10 mJ

La gestion des risques d’explosion pour des poudres avec EMI < 10 mJ, impose la mise en place d’un système de chargement automatique, sans l’action d’un opérateur.

En effet, les décharges en aigrettes* (2 mJ) représentent le risque principal car non maitrisable, avec une station de vidange classique. La présence de solvant étant constante, le risque d’une explosion reste maximal.

Le chargement des poudres devra être réalisé par l’intermédiaire d’un équipement permettant un inertage à l’azote de la poudre avant son introduction. Des solutions de transfert pneumatique aspiré ont été développées par PALAMATIC pour les chargements de réacteurs ATEX.

* : décharges créées par le simple glissement de la poudre sur une surface métallique comme l’inox.