L’implantation d’une nouvelle ligne de production ou d’un nouvel équipement nécessite une étude préalable de vos poudres et matériaux en vrac ainsi que de vos besoins et contraintes métiers.

Nos experts reviennent sur les 4 critères principaux pour mener à bien votre projet de traitement des poudres.

1. Définir les caractéristiques de vos poudres

Il est important de connaître les caractéristiques de vos poudres et matériaux vrac lors de la planification et de l'achat de votre équipement de production.

La densité apparente joue un rôle clé dans le comportement d'une poudre sur les lignes de production, notamment en ce qui concerne les opérations de stockage, de transport et de mélange.

Les poudres plus légères occuperont plus de volume lorsqu'il s'agit de cibler un poids spécifique pour l'emballage, tandis que les poudres plus lourdes peuvent nécessiter une plus grande vitesse pour être impulsées dans les tuyaux de transport.

La distribution de la taille des particules est également importante pour comprendre l’attitude de votre poudre. Il existe de nombreuses méthodes pour mesurer la taille des particules de votre produit, telles que l'infraction au laser, les tamis, la suspension liquide... Ces méthodes fournissent les gammes supérieures, médianes et inférieures de la composition des particules. La DSP (distribution de la taille des particules) est souvent mesurée par les valeurs D90, D50 et D10, le nombre correspondant au pourcentage de matériau qui passe à travers un certain tamis ou une certaine taille de maille.

L'angle de repos est un autre indicateur clé de la façon dont votre matériau vrac se comportera dans un processus. Il est particulièrement important lors de la conception de l'angle de pente des trémies et des bacs.

Parmi les autres facteurs clés relatifs aux poudres, nous pouvons citer la toxicité (éviter l'exposition de l'opérateur), l'abrasivité (revêtements spéciaux sur les équipements), l'hygroscopicité (capacité de la poudre à s’agglutiner dans les environnements humides), la température (degré de sensibilité aux températures élevées) et la teneur en humidité.

L’ensemble des propriétés fonctionnelles des poudres doivent être soigneusement analysées lors de la conception de votre process pour maximiser la productivité qui en découlera. Découvrez note article sur les 7 propriétés des poudres à connaître.

2. Définir votre objectif de production souhaité

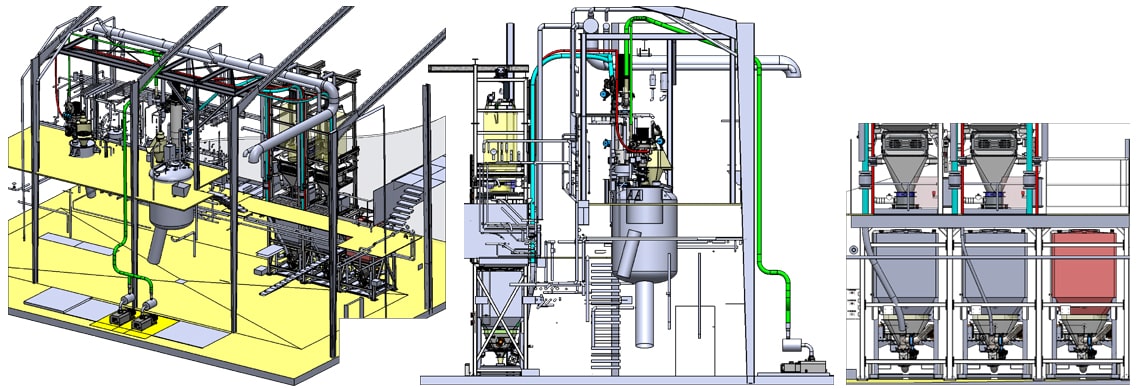

Que vous ayez un objectif de production quotidien, hebdomadaire, mensuel ou annuel, il convient de choisir des équipements (tamiseurs, convoyeurs, broyeurs, etc) ayant une capacité répondant à cet objectif.

Les équipements peuvent être conçus pour correspondre exactement à vos exigences de production à chaque étape du process. Toutefois, il est conseillé de garder une marge de manœuvre permettant de gérer des besoins imprévus pour augmenter les cycles de production et offrir ainsi une capacité supplémentaire à votre ligne.

Palamatic Process dispose de plusieurs modèles au sein de ses gammes d’équipements qui savent répondre à des débits de production différents selon les besoins des industriels.

Vous avez un projet ? Je suis disponible pour vous

conseiller et vous accompagner dans votre étude.

Loïc, expert poudre

3. Prendre en compte les spécificités de conception des équipements en fonction de la poudre traitée

Les équipements de production sont généralement proposés en acier au carbone, en acier inoxydable 304 ou 316. En fonction des caractéristiques de la poudre traitée, le choix du matériel de construction ne sera pas le même.

Dans les industries chimique et minière, les fournisseurs d'équipements peuvent utiliser de l'acier au carbone peint comme principal moyen de fabrication. L'industrie alimentaire utilise généralement l'acier inoxydable 304 pour des raisons de propreté. Les industries pharmaceutique, cosmétique ou laitière doivent répondre à des normes d'hygiène très strictes et recourent presque toujours à de l'acier inoxydable 316L.

En plus de l’élément de fabrication d’un équipement, il faut examiner les polissages auxquels sa surface doit répondre. Si votre poudre est une substance collante, c’est-à-dire qui s'accroche à tout ce avec quoi elle entre en contact, et difficile à l’écoulement, alors les finitions en polis miroir sont les plus efficaces pour empêcher le matériau de s'accrocher aux côtés de la ligne de production. Les finitions de grain entrent généralement dans les catégories suivantes : 120, 150, 180 et 240, car plus le chiffre est élevé, plus le polissage est fin. La projection de billes ou grain 120, est la finition standard typique si aucune considération particulière n'est nécessaire.

D'autres facteurs peuvent être pris en compte comme l'électropolissage et la passivation, qui permettent d'éliminer les impuretés et d'améliorer à nouveau le polissage et la conception hygiénique de l'équipement.

4. Classifier votre zone selon son degré de dangerosité

Étudier le caractère explosif de votre poudre et de sa zone de traitement est primordial pour votre projet de manutention des poudres.

Les classifications des zones dangereuses traitent souvent des poussières, des vapeurs/gaz et des fibres explosives en fonction de la fréquence de leur présence au cours des cycles de fonctionnement normaux. Cette mesure de sécurité doit faire l'objet de la plus grande attention. Des blessures et des accidents graves peuvent être évités si des mesures appropriées sont prises pour concevoir correctement le processus de fabrication en fonction des classifications en vigueur.

Depuis le 1er juillet 2003, les normes ATEX sont entrées en vigueur pour classer les zones et emplacements à risqué afin de protéger les travailleurs. Une atmosphère explosive est définie comme « un mélange avec l'air, dans les conditions atmosphériques, de substances inflammables sous forme de gaz, vapeurs, brouillards ou poussières, dans lequel, après inflammation, la combustion se propage à l'ensemble du mélange non brûlé ». L’ATEX peut exister en milieu ouvert (effet thermique) ou en milieu fermé (effet de surpression).

En fonction de la nature de l’atmosphère inflammable et de sa probabilité d’occurence, plusieurs zones ont été définies, que ce soit pour les poussières (zone 20, 21, 22) ou pour le gaz (zone 0, 1, 2).

En savoir plus sur la classification de votre zone ATEX.

Doté de plus de de 30 ans d'expérience, Palamatic Process saura vous accompagner dans toutes les étapes de votre process de production que ce soit pour vidanger, remplir, transférer, mélanger, doser, tamiser, dépoussiérer, réduire, stocker ou automatiser vos poudres.

Contactez l'un de nos experts poudres dès aujourd'hui pour analyser votre projet et vous aider à atteindre vos objectifs de production.