Les activités industrielles liées à la production de sucre sont des activités comportant de nombreux risques professionnels : spécifiques, physiques et chimiques. Nos experts détaillent l’ensemble de ces risques (biologiques, thermiques, d’incendie et d’explosion, d’empoussièrement, liés aux machines, etc) dans cet article dédié.

Ce constat met en évidence l’importance de l’instauration des mesures de prévention au sein des sucreries, raffineries et râperies. Les principaux points de vigilance à prendre en compte sont développés ci-dessous.

1. Respect des règles d’hygiène et de sécurité

Certaines mesures, applicables dans la plupart des industries agroalimentaires, doivent être mises en place pour minimiser les risques sanitaires et garantir l’hygiène et la sécurité dans les industries sucrières comme :

- Le port obligatoire d’équipements de protection individuelle adéquats afin d’éviter toute contamination : combinaison, masque anti-poussières, gants, charlotte, chaussures de sécurité…

- Le nettoyage régulier des vestiaires, des sanitaires et des locaux de façon générale afin d’éviter les déversements pouvant créer un danger de glissement

- Un entreposage des tenues de travail à l’abri de la poussière et de manière séparée (linge propre / linge sale)

- La mise à disposition de lavabos, de douches de sécurité et de postes de rinçage oculaire près des postes de travail

- Un lavage des mains régulier

- La formation du personnel, par un organisme agréé, sur les dangers des produits utilisés et les moyens de s’en protéger

- La diffusion des Fiches de Données de Sécurité (FDS) sur les matières traitées

- L’affichage clair des consignes à suivre en cas d’accident

- La mise à disposition d’une trousse de matériel de premier secours ainsi que d’extincteurs

- L’application de la démarche HAACP pour la salubrité des aliments et la sécurité des travailleurs

2. Maitrise de l’empoussièrement

Eviter l’émission de poussières permet de limiter les risques pour la santé des sucriers et de leur garantir un environnement de travail sain. Voici quelques mesures à mettre en place :

- L’installation de postes de dépoussiérage ou de systèmes d’aspiration fermés pour capter les émissions de poussières

- Des équipements faciles à nettoyer assurant une rétention de poussières nulle

- Le nettoyage des locaux et de toutes les installations électriques en atmosphère explosive pour éliminer les dépôts de poussières et récupérer le sucre

- La limitation des hauteurs de chute de produits pour réduire la mise en suspension des poussières

- Une ventilation mécanique garantissant un renouvellement de l’air permanent par extraction et soufflage qui doit être facilement accessible

- La vérification des systèmes de ventilation (analyse des poussières, prélèvements d’atmosphère de façon fréquente ou permanente)

Vous traitez du sucre au sein de votre usine ?

Je suis disponible pour échanger sur votre projet.

Loïc, expert poudre

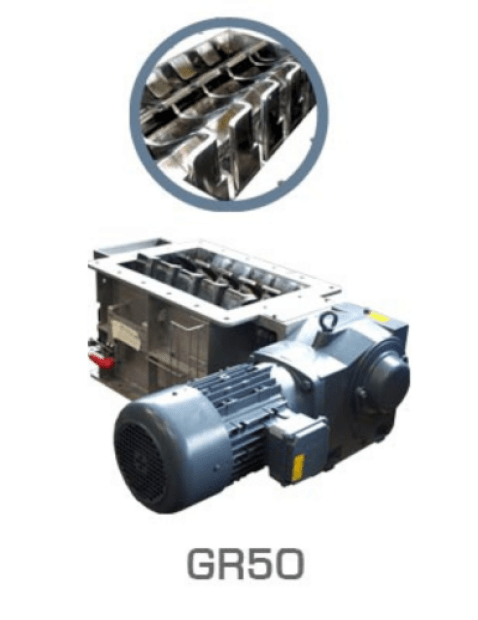

3. Équipements industriels adaptés aux contraintes des sucreries et raffineries

Les équipements servant à la fabrication de sucre doivent répondre à certaines exigences afin de favoriser un environnement de travail sain :

- Ils doivent être dotés de dispositifs d’arrêt d’urgence facilement accessibles et identifiables.

- Leur conception machine doit limiter le plus possible les émissions sonores.

- Un confinement de certains postes de manutention est essentiel si les matières qui y sont manipulées sont combustibles.

- Un entretien et une maintenance régulière des machines doit être faite pour assurer leur bon fonctionnement.

4. Prévenir les incendies et explosions

Les sucreries et raffineries sont exposées aux risques d’incendies et d’explosion et doivent donc s’en prémunir en évitant toutes les sources d’ignition. Cela passe notamment par :

- L’identification des matières vrac à caractère explosif

- L’élimination régulière des poussières combustibles accumulées sur certaines surfaces ou lieux de production

- La vérification du bon fonctionnement des matériels et circuits électriques afin de stopper toute accumulation d’électricité statique

- La mise en place de systèmes de détection de dysfonctionnement (capteurs de bourrage, contrôleurs de rotation, déport de bande…) pouvant provoquer une hausse anormale de température

- L’utilisation d’équipements électriques spécifiques dans les zones ATEX

- L’installation d’explosimètres dans les zones de réception, de manutention, de stockage et d’expédition

5. Autres mesures

D’autres mesures liées aux conditions de travail, au stockage des produits chimiques ou encore aux risques de chute sont également à prendre en compte :

- Organisation et aménagement de l’environnement de travail : ergonomie des postes de travail, rotation, adaptabilité des hauteurs des plans de travail, aides à la manutention, etc

- Mise en place d’un système d’insonorisation pour diminuer les bruits des machines de production

- Installation de revêtements de sol antidérapants pour éviter les chutes sur sol glissant

- Optimisation de l’éclairage et signalisation de tout obstacle (escalier, dénivelé…)

- Mise à disposition d’équipements spécifiques lors du nettoyage des équipements qui contiennent des matières chimiques dangereuses et irritantes

- Stockage des produits chimiques dans des locaux spéciaux et sécurisés. Voir notre article dédié sur le sujet : Stockage de produits chimiques, que faut-il savoir ?

Du fait de la haute cadence de production du secteur, le recours à des dispositifs automatisés ainsi qu’à un pilotage à distance réduit aussi certaines interventions à risque pour les opérateurs.

Vous êtes producteur de sucre et avez un projet lié à la manutention du sucre ? Contactez nos experts pour votre projet.