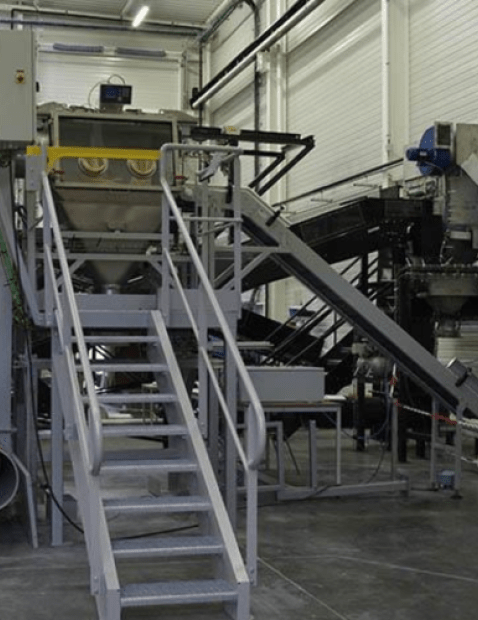

Transférer des poudres (matières premières sèches) par convoyeur pneumatique est une technologie largement utilisée dans les usines manipulant des ingrédients secs.

Le convoyage pneumatique à basse ou haute pression offre de très nombreux avantages du fait du faible nombre de pièces mécaniques en contact avec vos poudres. Effectivement, c'est l'air (la pression) qui vient pousser la poudre dans la tuyauterie. Une perte de débit de transfert peut ainsi apparaître dès lors qu'un facteur majeur vient à changer !

1. La tuyauterie de transfert pneumatique

1- La géométrie / le schéma de tuyauterie

Lors de la phase d'étude, les ingénieurs définissent, à l'aide d'abaques et du logiciel de calcul, les pertes de charges engendrées par la géométrie de la tuyauterie. Les coudes, les aiguillages, les sections verticales de tuyauteries impliquent une perte de charge qui se caractérise par une "perte de pression". Plus le circuit sera long avec de l'élévation et des coudes, plus la pression nécessaire pour le convoyage pneumatique sera importante. Cette perte de charge "à vide" vient ensuite s'ajouter à celle produite pour l'introduction du produit.

En production (fonctionnement), lorsque vous modifiez le circuit de transfert pneumatique (modification de la tuyauterie), la perte de charge doit être recalculée pour s'assurer que le surpresseur peut toujours délivrer une pression de transfert suffisante. Ce cas de figure arrive généralement lorsque l'on souhaite ajouter un point d'arrivée supplémentaire comme un silo ou une seconde ligne de mélange.

A titre d'exemple, un coude de tuyauterie supplémentaire équivaut à une distance de 5 m de tuyauterie horizontale et un mètre de tuyauterie verticale correspond à une distance de 3 m de tuyauterie horizontale.

2- La conformité / l'étanchéité de ma tuyauterie

Une bride de serrage / un joint défectueux entraine irrémédiablement une perte de puissance sur votre transport pneumatique. Si vous convoyez une poudre abrasive, le risque de percement des coudes ou de dégradation de vos joints est réel et cette dégradation est proportionnelle à la vitesse de transfert de votre poudre (phase dense VS phase diluée) ! Votre tuyauterie de transfert doit être parfaitement étanche.

Lorsque le convoyeur pneumatique utilise la technologie de transfert par poussée (transfert phase dense), on peut facilement détecter l'émanation de poussières qui en découle. Au contraire, lorsque vous utilisez un transfert pneumatique sous vide (transfert par aspiration) aucune poussière n'est générée mais la perte de débit est inévitable. Les automates de pilotage Palamatic intègrent des cycles de contrôle permettant de s'assurer de l'étanchéité de la tuyauterie.

Il est important de planifier une maintenance préventive sur vos serrages des coudes qui subissent des coups de bélier ainsi que tous les éléments mécaniques sensibles tels que l’aiguillage, les filtres et l’écluse.

2. Surpresseur ou pompe à vide

Elément moteur du système de convoyage par air, la pompe à vide et le surpresseur représentent votre moteur de convoyeur. C'est le surpresseur et la pompe à vide qui délivrent la pression nécessaire pour pousser votre poudre sur les distances souhaitées. Une maintenance régulière de vos organes pneumatiques est nécessaire pour s'assurer de l'état opérationnel des turbines.

Les points de maintenance précieux sont les filtres internes aux surpresseurs et pompes à vide, les filtres externes lorsqu'ils existent, le graissage...

Sur les pompes à vide (transfert par le vide) utilisant la technologie de palette, l'état des palettes est à contrôler car les arrêts et démarrages successifs peuvent venir casser ces dernières. Palamatic préconise l'utilisation de pompes à vide à becs qui ne présentent pas de palettes et donc une fiabilité bien supérieure.

De même, lorsque vous utilisez une manutention par le vide, la pompe à vide est implantée en fin ligne de transfert. Votre pompe à vide est donc exposée à la fiabilité de votre cyclone séparateur. La qualité des filtres du cyclone est primordiale si vous ne souhaitez pas retrouver vos poudres dans la pompe à vide ! Une inspection des filtres du cyclofiltre régulière est obligatoire !

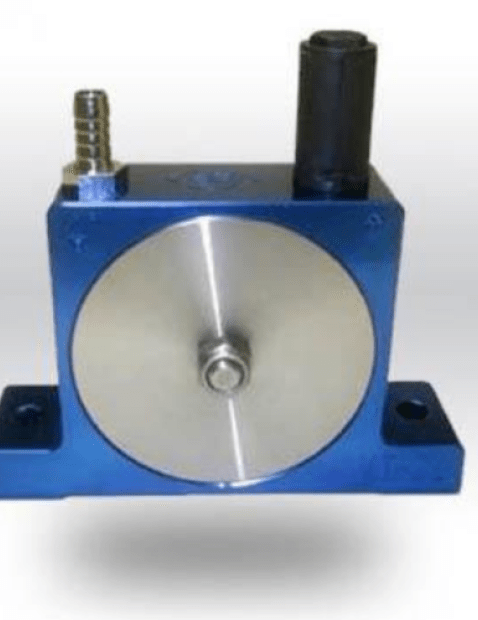

3. L'écluse rotative, point de départ du transfert pneumatique

Dans les transferts pneumatiques en phase diluée, l'introduction de la poudre manipulée est assurée par une écluse rotative à passage latéral ou une écluse rotative à passage intégral. L'écluse rotative joue le rôle de SAS en contenant la pression ou dépression présente dans la tuyauterie de transfert. Le maintien de la pression par l'écluse est réalisé par l'ajustement entre les pâles rotatives et le corps de l'écluse. Il est important de vérifier le jeu de fonctionnement entre ces pâles et le corps. Pour la manutention de poudres abrasives, l'utilisation d'écluses renforcées ou l'utilisation de pâles ajustables est fortement préconisé.

En règle générale, une écluse en état correct doit générer moins de 10% de fuite d'air de transfert. Vérifiez vos lignes de dégazage présentes sur les écluses et assurez que le débit d'air généré ne soit pas excessif.

Besoin d'un conseil sur votre équipement de transfert

pneumatique ? Je suis à votre écoute pour vous accompagner.

Loïc, expert poudre

4. Cyclone séparateur, cyclofiltre... le point sensible !

Votre transport pneumatique en phase dense, en phase diluée, en pression ou dépression intègre forcément un filtre en fin de ligne qui assure la séparation entre vos poudres et l'air de transfert !

L'état de votre filtre est primordial pour assurer un bon transfert. Le décolmatage régulier automatique des filtres avec la pression préconisée est essentiel. Les transferts pneumatiques Palamatic intègrent sur les cyclofiltres des capteurs de pression (delta P) qui assurent un contrôle permanent de la pression (perte de charge) générée par le filtre de séparation poudre/air. Les seuils de pression prédéfinis informent l'automatisme sur la nécessité de décolmatage et/ou du changement des filtres. En effet, malgré des décolmatages du cyclofiltre régulier, un colmatage à cœur des filtres peut apparaitre pour plusieurs raisons (humidité, produits gras, produits collants, vitesse ascensionnelle trop élevée...).

A l'inverse une poudre abrasive peut engendrer un percement des filtres et donc venir émettre un empoussièrement immédiat de votre atelier de fabrication. Une vitesse ascensionnelle trop élevée (vitesse d'air dans le cyclone) peut entrainer un frottement important des poudres avec les poches filtrantes et créer une détérioration accélérée.

Palamatic Process vous préconise l'implantation du capteur de pression directement sur le cyclofiltre afin d’assurer une connexion avec votre automatisme pour un contrôle permanent ou bien une inspection périodique si ce capteur est local.

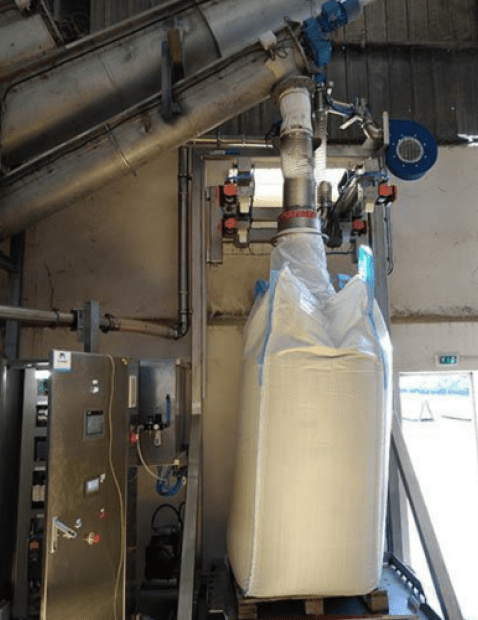

5. La poudre transférée

Votre installation de transport pneumatique est en parfaite état mais le transfert ne se fait pas ou se fait mal ? Votre poudre est la cause de la chute de débit !

Grande variété de poudre, granulométrie, densité, taux de matière grasse, température… Tous ces facteurs impactent directement les capacités de votre système de transfert.

Les applications de transfert pneumatique doivent être réglées en fonction de vos poudres manipulées. Le bouchage des transferts, bouchage des tuyauteries ou colmatage des filtres sont dus à la poudre transférée.

L'écluse rotative ou la vis de transfert qui assure le dosage de la poudre en vue de l'introduction dans la tuyauterie doit être pilotée par un variateur de fréquence afin d'en ajuster le débit. Le taux de charge (rapport volume produit / volume d'air) doit être contrôlé par un capteur de pression. Plus vous introduirez une quantité de poudre importante ou une poudre à densité élevée, plus la pression de transfert nécessaire devra être élevée. Ainsi, un changement de poudre ou une variation de débit sur les écluses impactent directement le rendement du transfert. Pour la définition technique de votre transfert pneumatique, il est important de prendre en compte la poudre la plus contraignante afin de définir la pression maximum que devra délivrer la pompe de transfert.

Le Service Exploitation de Palamatic Process met à votre disposition des techniciens de maintenance dotés d’une forte expérience dans les domaines des transferts pneumatiques pour vous accompagner dans vos audits d'installation. N'hésitez pas à nous contacter pour optimiser vos lignes de transferts pneumatiques.

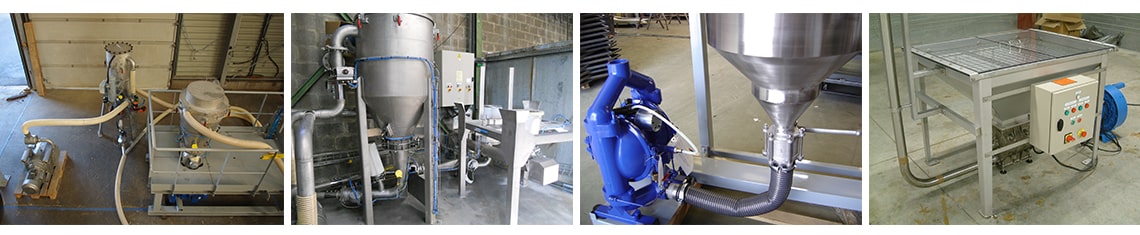

Voir toute la gamme des transferts pneumatiques, transport pneumatique, convoyeur pneumatique, manutention pneumatique PALAMATIC PROCESS.