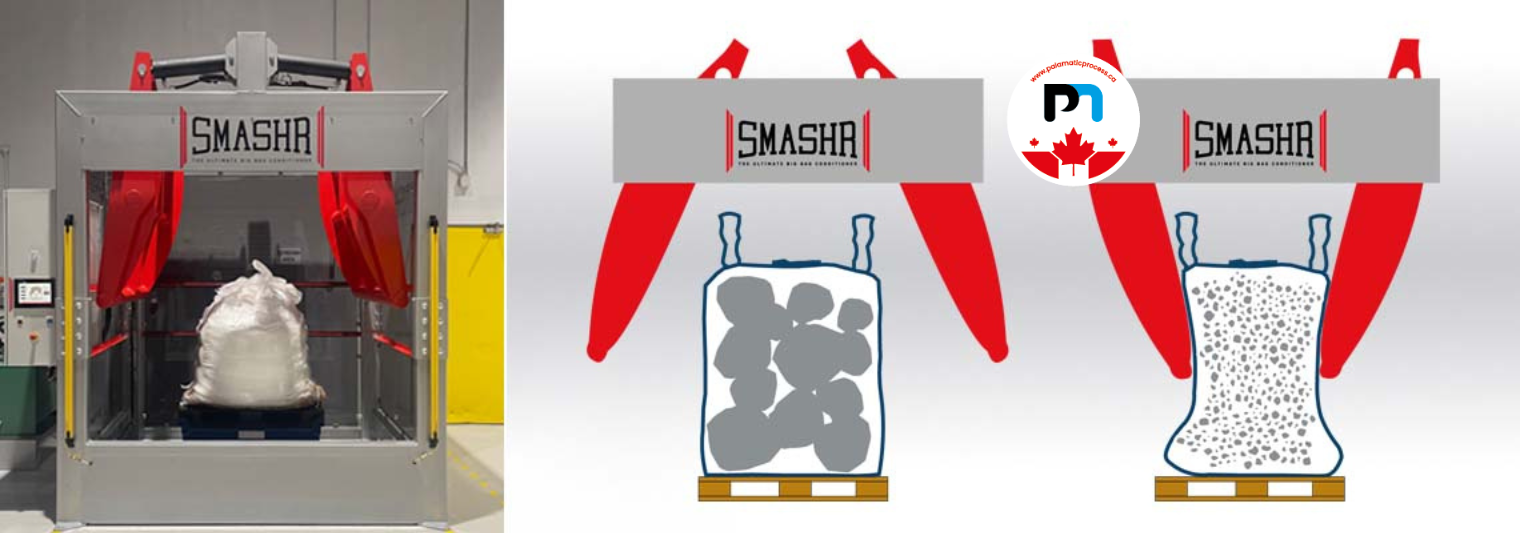

SmashR® : l’émotteur intelligent pour casser les blocs et masser automatiquement vos big bags

Dans les industries manipulant des poudres ou des produits en vrac, le stockage prolongé ou le transport peut causer la formation de blocs compacts à l’intérieur des contenants souples (bulk-bags). Cela nuit non seulement à l’écoulement des matières, mais compromet aussi les performances de dosage et le rendement global de la production. Pour répondre à cette problématique, Palamatic Process a développé le SmashR®, un dispositif de broyage innovant et automatisé, capable de casser efficacement les mottes grâce à une unité de massage motorisé intelligent.

Équipé d’un convoyeur motorisé sur table élévatrice, d’un lecteur de code-barres et d’une gestion automatisée des cycles en fonction du type de grand sac, cette solution offre un haut niveau de personnalisation, de traçabilité et de performance. Il permet de garantir la fluidité des poudres et de maintenir la qualité des procédés en aval, sans intervention manuelle.

Dans cet article, nous vous proposons une plongée dans le fonctionnement de l'outil, ses avantages concrets, et les réponses aux questions fréquemment posées concernant cet équipement innovant.

1. Le SmashR® : un poste de cassage et de contrainte mécanique automatisé

Structure de l’équipement : table élévatrice, convoyeur motorisé, trémie de réception

Notre équipement est une solution industrielle complète, pensée pour s'intégrer en amont d'une station de vidage ou de dosage. Il se compose de plusieurs éléments mécaniques robustes et complémentaires :

- Un convoyeur motorisé : il permet l’acheminement automatique des sacs destinés au vrac solide vers la zone de traitement sans intervention manuelle, assurant ainsi une alimentation fluide et continue.

- Une table élévatrice hydraulique : elle ajuste précisément la hauteur du conditionnement pour positionner la zone à masser au niveau des têtes de massage. Elle s’adapte aux différentes dimensions de sacs.

- Des bras de frottement motorisés : ces vérins latéraux viennent exercer une pression ciblée sur les flancs du format souple de stockage, pour casser les mottes internes sans perforer le sac.

- Une trémie de réception optionnelle (en sortie) permet de poursuivre le procédé vers une vis de transfert, un tamiseur ou un module de dosage.

Cette structure modulaire et automatisée garantit un traitement reproductible, sécurisé et ergonomique, même avec des bulk-bags lourds ou difficiles à manipuler.

Fonctionnement du massage et cassage de blocs

Le principe de fonctionnement repose sur un cycle automatique de pression, programmé en fonction du type de bulk-bag et de la nature du produit. Une fois le sac chargé via le convoyeur, la table élévatrice positionne le sac à la hauteur optimale. Les bras motorisés viennent ensuite masser les flancs à intervalles réguliers selon une séquence définie.

Ce mouvement de pression contrôlée détache les blocs compacts formés à l’intérieur du sac, libérant ainsi la matière et préparant le sac à un vidage fluide et sans à-coups.

Notre machine permet aussi un fonctionnement en mode cyclique ou en mode intelligent, avec un ajustement dynamique de la pression exercée en fonction de la résistance rencontrée. Le tout est piloté via un écran tactile et une interface conviviale intégrant les recettes personnalisées.

2. Un ensemble intelligent adapté à chaque client

Gestion automatique des cycles de massage selon les caractéristiques de l'emballage industriel haute contenance

Chaque produit manipulé a ses spécificités : certains forment des mottes friables, d'autres des blocs très compacts, alors que la granulométrie ou l'humidité peuvent varier considérablement. C’est pourquoi notre unité d'émottage intègre une logique de gestion intelligente des cycles de massage.

Grâce à un automate programmable, l’équipement ajuste automatiquement :

- l’intensité de la pression des bras motorisés,

- la durée du massage,

- le nombre de cycles nécessaires avant l'autorisation de vidage,

- la position verticale de la pression via la table élévatrice.

Ces réglages sont adaptés en fonction du type de bulk-bag détecté, assurant ainsi un traitement personnalisé pour chaque référence produit, sans nécessiter d’intervention humaine. Résultat : moins d’erreurs, un meilleur écoulement de matière, et une productivité accrue.

Programmation de recettes par lecteur de code-barres

Il intègre un lecteur de code-barres qui joue un rôle central dans la traçabilité et l'automatisation du procédé. Lors de l’arrivée d’un FIBC sur le convoyeur, le lecteur identifie immédiatement la référence produit et déclenche la recette de massage adaptée.

Chaque recette contient les paramètres suivants :

- temps de cycle,

- force des vérins,

- plage de hauteur du massage,

- type de produit (poudre fine, granulé, hygroscopique…).

Cette lecture optique évite toute saisie manuelle, fiabilise l’opération, et permet une adaptation instantanée même en cas de production multi-références. En cas de modification, un opérateur autorisé peut rééditer la recette via l’IHM Pal'Touch®.

Comment fonctionne la gestion automatique des cycles de massage ?

Notre système de préparation de matière utilise un automate connecté à un lecteur de code-barres pour déclencher un cycle de massage adapté au FIBC détecté. Une fois le code lu, le système charge automatiquement la recette correspondante (intensité, durée, fréquence, position). Ce fonctionnement garantit un traitement homogène, adapté au produit, sans intervention manuelle, et limite les erreurs humaines.

Vous avez un projet de transfert de poudres ?

Je suis disponible pour vous accompagner.

Loïc, expert en manutention des poudres

3. Automatisation, traçabilité et sécurité opérateur

Automatisme intégré et gain de temps

Notre solution de décompactage est conçue pour fonctionner en parfaite autonomie. Grâce à son automatisme intégré, l’ensemble du cycle – depuis l’identification du sac souple jusqu’à la fin du massage – s’effectue sans intervention humaine. Le poste est totalement intégré à une logique industrielle moderne :

- Détection automatique du contenant souple à l’entrée via convoyeur motorisé.

- Lecture du code-barres et chargement automatique de la recette.

- Cycle de massage enclenché selon les réglages programmés.

- Signalisation visuelle de fin de traitement et transfert vers la station de déchargement.

Cet automatisme permet un important gain de temps, réduit le risque d'erreurs humaines et libère les opérateurs des tâches pénibles et répétitives. Il s’inscrit ainsi dans une logique de rationalisation des flux, avec une disponibilité machine accrue.

Sécurité de l'opérateur : fonctionnement confiné, sans contact avec le produit

L’un des avantages majeurs de nos solutions techniques est de supprimer les interventions manuelles souvent dangereuses, comme taper sur le sac ou manipuler directement les sacs pour casser les mottes.

La structure fermée du poste, associée à des capteurs de position et de sécurité, empêche tout contact entre l’opérateur et les bras motorisés durant le cycle. Le bulk-bag reste confiné, et l’accès est bloqué jusqu’à la fin complète du traitement.

De plus, en supprimant les manipulations, l'appareil limite les risques musculo-squelettiques (TMS), les inhalations de poussières lors de l’ouverture prématurée des sacs, et assure un environnement de travail propre et sécuritaire.

Pourquoi intégrer un lecteur de code-barres dans un procédé de manutention de poudre ?

Le lecteur de code-barres permet d’identifier automatiquement le type de bulk-bag et de charger la recette de massage adaptée. Il garantit la traçabilité, évite les erreurs de paramétrage manuel, accélère les changements de lots et permet une production en multi-références sans interruption. C’est un outil indispensable pour automatiser et fiabiliser le poste.

4. Intégration dans une ligne complète de manutention charges souples

Compatibilité avec les systèmes de vidage ou dosage en aval

Il a été pensé pour s’insérer directement en amont d’une station de nettoyage des FIBC, de dosage pondéral ou de transfert pneumatique. Une fois le cycle de massage terminé, le sac à goulotte est acheminé vers la station suivante via un convoyeur à rouleaux motorisé ou gravitaire, selon l’implantation.

Il peut ainsi alimenter sans interruption :

- une trémie tampon équipée d’un dispositif d'écoulement contrôlé à manchette étanche,

- un doseur à vis ou à bande pour réguler les flux,

- ou encore un tamiseur pour assurer une sécurité matière avant l'ensachage.

Cette interconnexion fluide rend notre solution parfaitement compatible avec les lignes automatisées Palamatic Process, qu’il s’agisse de remplissage, de dosage, de transfert ou de conditionnement.

Synchronisation avec les stations de vidage ou de transfert

Le poste SmashR® peut être synchronisé avec le reste de la ligne grâce à son dispositif automatisé. Il échange en temps réel avec :

- la station de vidage (signal de disponibilité, fin de cycle),

- le système de dosage (autorisation d’alimentation après émottage),

- le pilotage centralisé via Pal’Touch® (suivi de recette, indicateurs de performance).

Ainsi, la gestion des flux de matière est optimisée sans surcharge ni rupture, et chaque bulk-bag traité passe ensuite en vidage immédiat, sans nécessiter de manipulation intermédiaire.

Cette approche garantit la continuité du procédé et une productivité maximale, en intégrant l’émottage comme une étape invisible mais essentielle de la ligne.

Le SmashR® est-il adapté aux sacs textiles renforcés de différentes tailles ?

Oui, il s’adapte à différents formats de contenant souple grâce à sa plateforme élévatrice réglable et ses bras de massage à amplitude variable. Il peut traiter des bulk-bags de 500 à 1500 kg, qu’ils aient 1 ou 4 anses. La gestion par recettes permet de charger automatiquement les bons paramètres en fonction du format détecté via le code-barres.

Conclusion

Dans un environnement industriel où la régularité des flux et la sécurité des opérateurs sont des enjeux majeurs, le dispositif s’impose comme la solution idéale pour traiter les bulk-bags contenant des produits compactés. Grâce à sa technologie de massage latéral automatisé, sa gestion intelligente des cycles, et son intégration simple dans des lignes de manutention complètes, il garantit un écoulement fluide, sans blocage, sans intervention manuelle, et avec traçabilité totale.

Que vous manipuliez des poudres fines, des granulés hygroscopiques ou des produits à forte tendance à la prise en masse, il apporte une réponse robuste vous permettant de préserver vos cadences, d’améliorer la qualité de vos dosages et de réduire vos coûts de maintenance.

Conçu pour s’adapter à vos contraintes industrielles, nos émotteurs peuvent être intégrés sur mesure à vos installations existantes, ou dans une ligne clé en main Palamatic Process.