Chargement big bags de carbonate de soude à haut débit

Poudre traitée : Carbonate de soude naturel

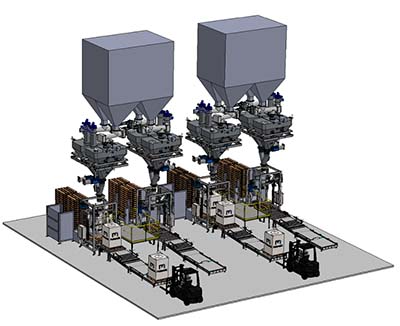

Notre client, situé dans le nord de la Californie, est une entreprise de distribution et de logistique pour l'exportation de carbonate de soude naturel. Le projet consiste à construire une toute nouvelle installation de conditionnement de pointe pour la distribution en gros et l'exportation de carbonate de soude naturel en big bags.

Exigences du projet :

- Un système de remplissage big bags à haut débit qui pourrait être exploité quotidiennement avec un minimum d’intervention opérateur

- Le taux de remplissage big bags visé est de 120 big bags / heure avec deux tailles de sacs différentes : 1 et 1,25 tonnes métriques.

- Le système de chargement des big bags doit fonctionner en coordination avec le système de livraison par wagons et la trémie tampon de 150 tonnes (infrastructure existante du client).

L'objectif global des lignes de remplissage de big bags est d'automatiser autant que possible le processus, notamment la mise en forme des big bags, le remplissage, le pesage, le retrait, le scellement et le transfert vers une zone tampon.

Solutions implantées par Palamatic Process :

- Convoyeurs à vis

- Trémies tampons pesées

- Stations FlowMatic®06 - Systèmes automatisés de remplissage de big bags

- Contrôles et automatisation

1. Convoyeurs à vis

Au début de l’installation se trouvent les convoyeurs à vis nécessaires (ou vis tubulaires) pour aider à extraire et à transférer le carbonate de soude de la trémie tampon primaire située au-dessus de l'installation.

Les transporteurs à vis tubulaires ont été choisis par rapport aux vannes rotatives standard pour réduire la hauteur totale de la structure ainsi que pour obtenir une meilleure précision de dosage de la poudre dans les trémies tampon situées en dessous. Les convoyeurs à vis peuvent être contrôlés automatiquement avec un VFD (variateur de fréquence) et en permettant à d'autres composants tels que les cellules de charge et les sondes de niveau de communiquer avec l'équipement de transport de la poudre via un automate.

Pour ce projet, les convoyeurs à vis ont un diamètre d'environ 30 cm et une longueur de 1,2 m. La structure tubulaire et le pas de vis sont légèrement inclinés ce qui permet d'économiser de l'espace et de la hauteur entre le bac d'accumulation (en haut) et les trémies tampons (en bas). Le matériau est transporté à un taux de 39 kg par heure.

2. Trémies tampons pesées

Afin d'atteindre un taux de remplissage de 120 big bags par heure, la solution consiste à installer 4 lignes de remplissage avec 2 trémies tampons pour chaque tête de remplissage. Avec cette méthode, une trémie est remplie de carbonate de soude tandis que l'autre remplit le big bag situé en dessous. En travaillant avec des trémies de produit en vrac en tandem, l'opération de remplissage du big bag situé en dessous peut fonctionner en temps séquentiel sans interruption. Avec cette conception, la cadence est doublée sur chaque ligne du système de remplissage.

La capacité de stockage de chaque trémie tampon est de 1500 litres. Les sorties des trémies sont équipées de vannes guillotines pneumatiques pour le contrôle du flux de matériaux via un automate programmable. Les autres composants intégrés comprennent des sondes de niveau haut et bas, des capteurs de charge et des canons à air. Les sondes de niveau et les cellules de charge fournissent les dispositifs de mesure nécessaires pour permettre un contrôle entièrement automatisé, sans intervention de l'opérateur, des opérations de sélection et de remplissage des trémies.

L'ensemble de l'installation se situe en extérieur mais il y a une certaine protection contre l'exposition aux intempéries avec une structure de toit couverte. Cependant, le carbonate de soude est hygroscopique et, s'il est stocké trop longtemps, il peut présenter des problèmes d'écoulement tels que la formation de voûtes ou de ponts. C'est pourquoi, les trémies tampons ont également été équipées de canons à air et de vibrateurs afin de garantir l'écoulement du produit s'il se compacte ou s'il est exposé à des niveaux élevés d'humidité.

Afin d'aider à équilibrer le volume d'air et de matériau pendant la séquence de remplissage des big bags, un filtre à poussière est incorporé au sommet des trémies tampons. Ainsi, les poussières et particules de fines peuvent être évacuées et déplacées en toute sécurité pendant que le matériau se déverse dans le big bag.

3. FlowMatic®06 - Système automatisé de remplissage de big bags

Palamatic Process a conçu un système de chargement de big bags offrant une automatisation complète de toutes les séquences opérationnelles avec une intervention minimale de l'opérateur. Le modèle FlowMatic®06 fournit, en effet, une solution clé en main pour toutes les étapes de stockage tampon, d'alimentation, de dosage, de pesage, de remplissage, de densification et de dépose.

Pour la production totale demandée de 120 big bags par heure (soit 30 big bags par heure sur chaque station de remplissage), le système a été équipé de toutes les fonctions nécessaires telles que des trémies de pesage prédosées, un joint de confinement gonflable, des crochets automatiques pour les sangles des big bags, une tête tournante d’accroche du big bag, un tablier réglable en hauteur via un vérin pneumatique, un ventilateur de mise en forme du big bag, une pesée commerciale pour la revente certifiée des emballages remplis, une table vibrante pour densifier la soude et stabiliser le big bag, un dépileur de palettes et un convoyeur à rouleaux motorisé pour transférer les big bags remplis.

Le cycle de fonctionnement est le suivant :

- Le dépileur de palettes alimente une palette sur le convoyeur à rouleaux motorisés.

- L'opérateur accroche le big bag aux crochets automatiques par les sangles et connecte le bec de remplissage au joint gonflant.

- Les crochets se verrouillent et le joint se gonfle en fixant le big bag en place.

- Le vérin pneumatique soulève le big bag de la palette afin de créer une tension pour un remplissage et une forme optimale.

- Un ventilateur de pré-gonflage vient gonfler la sache pour éviter les plis et améliorer la mise en big bag

- La vanne de dérivation du ventilateur passe du mode de gonflage au mode de ventilation (ce qui permet d'équilibrer le volume de matériau et d'air).

- La vanne pneumatique s'ouvre et le remplissage du big bag commence.

- Le vérin pneumatique fait descendre doucement le big bag sur les cellules de charge situées en dessous.

- La table de densification vibrante secoue le sac pour aider à le stabiliser et à optimiser le remplissage.

- Les cellules de charge indiquent à la vanne guillotine quand le poids cible est atteint et ferme la vanne à poudre.

- La deuxième vibration a lieu pour finir de tasser le matériau.

- Le joint gonflant se dégonfle et les crochets automatiques libèrent le big bag.

- Le convoyeur à rouleaux motorisés transfère le big bag vers une station de scellement pour attacher le bec du big bag.

- Le big bag est transporté vers une zone de stockage tampon temporaire pour être enlevé par un opérateur de chariot élévateur.

Notre équipe a effectué une étude chronologique sur toutes les séquences opérationnelles (chronogramme) et a déterminé qu'entre les tâches de l'opérateur et les contrôles automatisés du système, chaque big bag avait un cycle total de remplissage et de transfert de 2 minutes chacun.

Zoom sur chaque composant fonctionnel de la station de conditionnement big bags :

La tête de remplissage est dotée d'un joint en élastomère qui peut être gonflé via l'alimentation en air comprimé de l'usine. Elle contient un capteur de limite de pression pour éviter d'endommager le joint. Cela permet une connexion sûre et étanche à la poussière avec le bec de remplissage du big bag. Il garantit que le bec ne glissera pas pendant la séquence de remplissage de la poudre.

Les crochets automatiques sont dotés d'un rail motorisé intégré qui permet aux crochets arrière de se déplacer vers l'avant pour améliorer l'ergonomie de l'opérateur. Une fois que l'opérateur a fixé les sangles du big bag aux crochets, ceux-ci glissent en arrière en position et verrouillent les sangles en place.

Le vérin pneumatique est sur un système de tension à ressort. Avant le remplissage, le big bag est hissé hors de sa plate-forme pour permettre au fond et aux côtés du big bag de conserver une forme optimale. Au fur et à mesure que le matériau remplit le big bag, le ressort permet au big bag d'être progressivement abaissé sur la palette.

Le ventilateur de gonflage aide à façonner le big bag afin d'éviter les plis ou les froissements du tissu. De cette façon, il n'y a pas de poches d'air mortes après que le matériau ait rempli le GRVS. Une fois gonflé, une vanne de dérivation bascule sur une ligne de dépoussiérage pour permettre à l'air et aux particules fines de s'échapper par le filtre à poussière des trémies tampons pesées. Les filtres sont reliés à un réservoir d'air comprimé qui envoie un jet d'air sous pression à travers la cartouche du filtre pour le nettoyer et empêcher l'accumulation de matière. Le système de nettoyage par impulsions à jet inversé fonctionne selon une séquence minutée et permet de récupérer toute poudre qui pourrait être perdue par les filtres.

La table de densification vibrante utilise deux moteurs vibrants sur les côtés opposés d'une structure métallique fendue. La table est amovible pour permettre le positionnement et le transfert de la palette sur le convoyeur à rouleaux. Les fentes métalliques s'insèrent entre le convoyeur à rouleaux pour entrer en contact avec la palette. Lorsque le big bag est rempli et abaissé sur la palette, la table vibre, ce qui permet aux petites poches d'air entre les particules de poudre de s'échapper, densifiant ainsi le matériau. Cela permet de remplir de manière optimale les limites de capacité du big bag et de le stabiliser afin qu'il ne se plie pas, ce qui évite les accidents et les déversements de matériau.

La ligne de convoyeurs à rouleaux permet de transférer les palettes vides vers la tête de remplissage des big bags, ainsi que le big bag sur sa palette, une fois rempli. La ligne commence par le dépileur de palettes, qui a été conçu pour accueillir des palettes de deux tailles différentes. La capacité globale du dépileur a été conçue pour contenir jusqu'à 20 palettes à la fois. Chaque ligne est équipée de deux chargeurs de palettes, pour une capacité totale de stockage de 40 palettes, ce qui permet de fonctionner pendant une heure sans recharger l’équipement. Deux chariots à indexage vertical montés sur glissières et actionnés par des vérins pneumatiques assurent le mouvement de montée et de descente et les trois positions nécessaires au levage et au déchargement des palettes. Une structure de rails de guidage pousse les palettes hors du dépileur et sur le convoyeur à rouleaux. En outre, ce système d'alimentation de palettes est livré avec les caractéristiques suivantes : 2 capteurs inductifs pour les positions de la fourche avant et arrière), 3 capteurs inductifs pour les positions de la fourche basse, moyenne et haute et 1 capteur photo électronique pour indiquer la présence d'une palette sur le convoyeur à rouleaux.

Le convoyeur à rouleaux motorisé transfère ensuite la palette vide vers la station de remplissage. La capacité de charge des convoyeurs mécanisés est de 1,2 tonne par mètre (0,9 m) et leur longueur totale est de 1,35 mètre (environ 1,3 m). Une fois le big bag rempli, le convoyeur pousse le big bag sur la palette vers un convoyeur à rouleaux par gravité. En utilisant des convoyeurs à rouleaux par gravité, l'usine peut réaliser des économies en énergie. À l'extrémité du convoyeur à rouleaux par gravité se trouvent des rouleaux régulateurs qui contribuent à ralentir la vitesse du big bag ainsi qu'un séparateur de palettes qui permet de séparer chaque palette en vue de son retrait par un opérateur de chariot élévateur.

4. Contrôles et automatisation

L'automate a été conçu par notre service interne d'automatisation et d'électricité. L'armoire de commande a été fabriquée en acier doux revêtu d'époxy avec un écran tactile de 7 pouces. L'automate est constitué de composants Allen Bradley, Micrologix 850 avec connexion Ethernet. Une carte de contrôle principale de l'automate et 4 boîtiers de contrôle locaux ont été installés sur ce système. Palamatic Process offre également des capacités de diagnostic à distance en intégrant un boîtier de télémaintenance ethernet. Cela permet à nos équipes d’effectuer un diagnostic à distance et de dépanner toute erreur ou dysfonctionnement du système en temps réel. Palamatic Process conçoit, assemble et programme tous les panneaux de contrôle en interne. Notre équipe d'ingénieurs en automatisation inclut des entrées de matières premières facilitées, la traçabilité des lots, l'identification des opérateurs et la fiabilité des dosages. L'automate gère et contrôle le remplissage des big bags, la gestion du dosage par perte de poids, le convoyage, le dépoussiérage, l'alimentation et la sélection des trémies. Nos techniciens sont également disponibles pour une mise en service sur site et une assistance à la formation.

Contactez l'un de nos experts dès aujourd'hui pour obtenir de l'aide sur les solutions de manutention nécessaires et pour demander un devis.