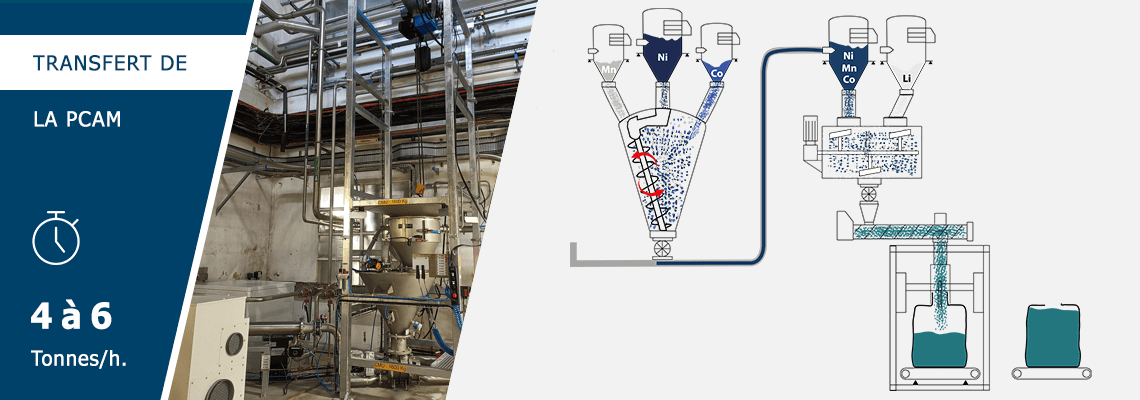

Automatisation de la préparation de la PCAM avec vos hydroxydes de Lithium, Nickel, Manganèse et Cobalt

La ligne process PCaMatic® permet de préparer la PCAM avant son transfert dans les fours pour être transformée en CAM.

Cette ligne automatisée permet le transfert et le mélange des poudres en toute sécurité pour les opérateurs.

Les stations de vidange big bags confinées associées au transfert pneumatique permettent d’avoir une unité autonome de préparation de la PCAM réduisant l’exposition des opérateurs face à des poudres tel que le Nickel, Cobalt, Manganèse et le Lithium, toxiques pour les opérateurs et pour l’environnement.

La ligne Process PCaMatic® est la solution idéale pour tout industriel recherchant une solution confinée et maîtrisée de mélange des précurseurs métalliques.

- Conception confinée

- Homogénéité des mélanges

- Équipements céramiques

- Conditionnement big bags automatisé

- Convoyage automatique des big bags

Modèles

| PCaMatic® 1 | PCaMatic® 2 | PCaMatic® 3 | PCaMatic® 4 | |

|---|---|---|---|---|

| Volume utile mélangeurs à socs | 2 100 litres, 4 200 litres, 6 300 litres | |||

| Matériaux de fabrication | Inox 304, 316, Céramique | |||

| Mélangeurs à socs ou conique | 1 (option céramique) | 2 (option céramique) | 2 (option céramique) | 2 (option céramique) |

| Nombre de cyclofiltres | 2 | 5 | 5 | 5 |

| Mélangeur à ruban | 0 | 0 | 0 | 1 (possible céramique) |

| Nombre de vidange big bags | 0 | 2 | 4 | 4 |

| Détection magnétique | 3 | 7 | 7 | 7 |

| Tamis | Oui | Oui | Oui | Oui |

| Pesage | Oui | Oui | Oui | Oui |

| Précision de dosage | 1% | 1% | - | - |

| Convoyage vers four | Non | Non | Non | Oui |

Zoom sur la ligne process PCaMatic®

PCaMatic® 1

La ligne PCaMatic® 1 intègre deux cyclones pesés : l'un pour le lithium et l'autre pour les précurseurs métalliques.

Ces cyclones alimentent un mélangeur à socs. Ce mélangeur peut être revêtu de céramique pour éviter l'usure prématurée et la contamination par des ions métalliques, garantissant ainsi la pureté du produit final.

Après le mélange, une station de remplissage de big bags confinée permet de reconditionner la PCAM de manière sécurisée.

PCaMatic® 2

La ligne PCaMatic® 2 inclut un second mélangeur en amont, approvisionné par trois cyclones pour le nickel, le cobalt, le manganèse ou autres précurseurs selon la recette. Le mélange de ces composants est ensuite transféré pneumatiquement vers un cyclofiltre connecté au second mélangeur, assurant un mélange homogène et rapide tout en maintenant un haut niveau de confinement.

PCaMatic® 3

En complément des équipements des lignes précédentes, la ligne PCaMatic® 3 est équipée de systèmes d'alimentation des cyclofiltres.

Il est possible de sélectionner des stations de vidange big bags confinées avec chargement palan ou chargement au sol (EasyFlow ®Flex).

Cette configuration améliore l'efficacité et la flexibilité du processus, tout en garantissant la sécurité et le confinement.

PCaMatic® 4

La ligne PCaMatic® 4 reprend les fonctionnalités des lignes précédentes, mais au lieu d'une station de remplissage de big bags en sortie du second mélangeur, elle possède une unité de remplissage de bacs. Ces bacs sont ensuite convoyés et pesés avant d'être envoyés dans les fours pour la transformation de la PCAM en CAM. Cette configuration est particulièrement adaptée aux process nécessitant une préparation minutieuse avant la transformation thermique.

Sur chacune des lignes PCaMatic®, sont intégrées, à des positions stratégiques, des aimants pour maintenir la pureté du produit final. Il est également possible d’intégrer des tamis en sortie des cyclofiltres afin d’homogéniser les poudres avant les mélangeurs.

Conclusion : pourquoi choisir Palamatic Process ?

Opter pour la ligne Process PCaMatic® offre plusieurs avantages distincts :

- Expertise technique : Palamatic Process propose une expertise approfondie dans la conception et la mise en œuvre de solutions de process industriels, garantissant une intégration réussie et optimisée.

- Personnalisation : les solutions sont adaptées aux besoins spécifiques de chaque client, assurant ainsi que la ligne de process réponde parfaitement aux exigences de production.

- Support continu : l'engagement envers le service client inclut un support technique complet, de l'installation à la maintenance, assurant une performance optimale à long terme.

- Innovation et développement : en collaborant avec Palamatic Process, vous bénéficiez de l'innovation continue et de l'amélioration des processus, vous permettant de rester à la pointe de la technologie dans votre secteur.

Choisir Palamatic Process pour intégrer la ligne PCaMatic® dans votre production est une démarche stratégique qui souligne un engagement envers l'efficacité et la sécurité dans l'industrie des batteries. Cette technologie, spécialement conçue pour le secteur, répond aux défis posés par la manipulation des poudres toxiques telles que le lithium, le cobalt, le manganèse et le nickel.

La conception confinée de la ligne de process garantit une protection optimale contre l'exposition à ces substances, alignant les opérations sur les normes élevées de sécurité et les réglementations environnementales strictes.

En collaborant avec Palamatic Process, vous bénéficiez d'une expertise qui assure non seulement une intégration harmonieuse et adaptée à vos besoins spécifiques, mais aussi une optimisation constante de la sécurité et de l'efficacité. Ce partenariat renforce votre capacité à maintenir une production de haute qualité, tout en protégeant vos opérateurs et l'environnement contre les risques liés aux matériaux manipulés.