Description

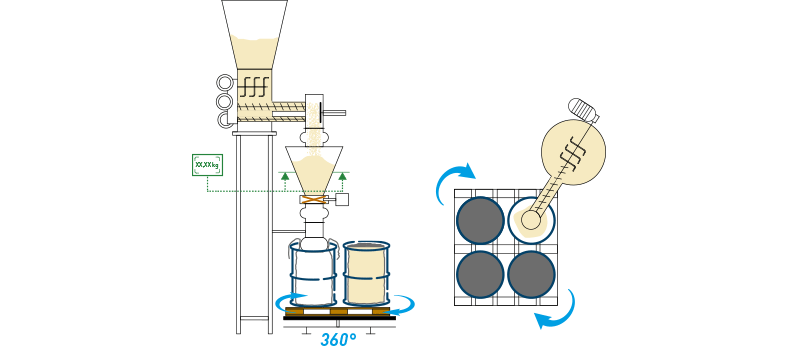

La station de remplissage de baril et chaudière PalDrum®04 avec palette sur table rotative permet un remplissage semi-automatique de haute précision en utilisant la technologie de dosage à double vis.

Le doseur bi-vis D14 Palamatic Process offre un débit élevé et une grande précision grâce à ses deux vis de dosage. Chaque vis est entraînée par un moteur indépendant, ce qui permet un contrôle et une automatisation individualisés.

Pour garantir la régularité du dosage et une précision maximale, le doseur à double vis utilise un agitateur intégré pour assurer un flux régulier des produits vrac.

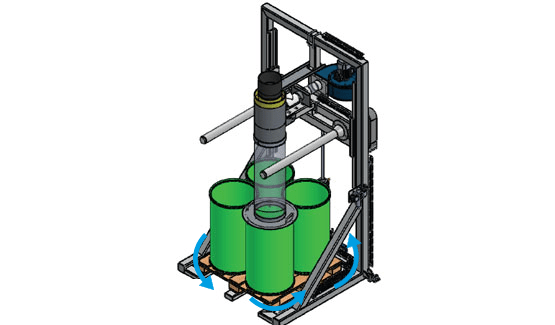

La tête de remplissage à double enveloppe permet un remplissage efficace du produit et une connexion à votre système de dépoussiérage. Le réglage automatisé de la hauteur du support de la tête de remplissage permet d'améliorer la sécurité de l'opérateur et d'augmenter les taux de remplissage horaire des barils par rapport à une opération manuelle.

L’opérateur peut charger quatre barils vides de 200 litres à la fois. Une chaudière pré-pesée (perte de poids) prépare la quantité de produit à doser dans le baril. Une fois le premier baril rempli, l'opérateur signale à l'automate à écran tactile de passer à la deuxième position sur la palette.

Le système de pesage permet d'obtenir des poids de remplissage constants dans les applications nécessitant un débit moyen à élevé. Pendant le remplissage d'un baril, le système de remplissage recharge simultanément la trémie tampon et pré-pèse la poudre en vue de son déchargement et de son remplissage dans le baril suivant. Le système de pré-pesage Palamatic Process est précis à +/-0,5% du poids total du baril rempli (une plus grande précision est possible dans certaines applications).

Pour les barils équipés d'un liner interne, le joint gonflable se dégonfle, libérant ainsi la connexion étanche à la poussière avec le baril. La palette tourne de 90° afin de positionner le baril vide suivant sous la tête de remplissage. L'opérateur place alors le liner autour du joint gonflant et signale au panneau de commande de reprendre l'opération de remplissage. Le joint se gonfle pour assurer le maintien du haut du liner et une connexion sûre et étanche à la poussière.

Les différentes configurations possibles du modèle PalDrum®04 :

| Réf. | Équipements possibles | Fonctions | Avantages | |

|---|---|---|---|---|

| Choix 1 | J | Joint gonflant | Connexion étanche du liner/du baril |

Confinement maximum |

| P | Plaque de connexion / couvercle | Connexion rapide du liner/du baril |

Rapidité, ergonomie de mise en place et barils multi-formats | |

| Choix 2 | Net | Pesage net (perte de poids) |

Assurer le dosage du produit à conditionner | Cadence accélérée (dosage en temps masqué) / peut nécessiter une double pesée de contrôle |

| Brut | Pesage brut (gain de poids) |

Pesage de l'ensemble du contenant et du contenu | Pesage commercial, traçabilité | |

| Palette tournante | PT | Table tournante motorisée | Positionnement semi-automatique des fûts sous la tête de remplissage | Ergonomie, positionnement en tout sécurité des barils sur la palette |

Notre conditionneuse PalDrum®04 est configurable en modulant les équipements de base possibles : choix 1 + choix 2.

Exemple de référence possible : PalDrum®04-J-PT-Net

Descriptif des choix :

Choix 2 : 2 modes de pesée :

Comme pour toutes les stations PalDrum®, la technologie de pesage peut être sélectionnée en fonction de votre débit :

- Pesée brute : pour un pesage des barils durant le remplissage (certification pesage commercial IPFA)

- Pesée Nette : pour un pesage de vos produits en amont et un contrôle du poids après conditionnement sur un convoyeur secondaire (certification pesage commercial IPFA)

Pour les processus de fabrication qui nécessitent une opération de remplissage sûre et sécurisée avec des barils déjà positionnés sur la palette, le système de remplissage de barils PalDrum® 04 offre toutes les configurations modulaires nécessaires :

- Système de table tournante semi-automatique

- Contrôle des fines par joint gonflant ou couvercle de fût pneumatique

- Pesage et dosage automatiques

- Affichage numérique du poids

- Étiquetage (en option)

-

Automatisation5

-

Cadence5

-

Précision du dosage4

Les points forts de l'équipement

- Sécurité optimisée :

- Les barils restent sur la palette, pas de manutention

- Présence de barrières lumineuses de sécurité au niveau du poste de travail de l'opérateur - Positionnement semi-automatique des barils

- Dosage précis du produit en fonction du poids cible

- Adaptable à différents types de barils et de connexions

Media

Découvrir nos équipements en photos

Bride tournante pour remplissage sur palette

Faux couvercle pour assurer un remplissage étanche du baril.

Positionnement du couvercle sur le baril

L'opérateur connecte manuellement le baril/seau à la bouche de remplissage.

Confinement de la station de remplissage

Tête de remplissage sur barils pour un remplissage confiné.

Remplissage de barils

Ligne industrielle de conditionnement automatique de barils.

Features

Les caractéristiques techniques

| Cadence | 40 à 60 barils/h. |

|---|---|

| Capacité | 220 kg/baril |

| Matériaux de fabrication | Acier peint, inox 304L, inox 316L |

| Précision de dosage | +/-0,5% |

| Consommation électrique théorique | 7,5 à 10 kW |

| Débit de dépoussiérage | 200 m³/h. |

Mode opératoire

- Le produit est préparé en amont dans la vis d'alimentation à double spire (l'opération peut également être effectuée en temps masqué avec la préparation du baril pour augmenter le débit du PalDrum® 04).

- L'opérateur connecte le liner interne au joint de serrage gonflable ou, pour les barils non équipés d'un liner interne, un cylindre pneumatique avec couvercle est déposé sur le dessus du baril pour contenir les fines et ainsi assurer l’étanchéité du système.

- Vis sans fin à haut débit (primaire) : Le matériau est dosé dans la trémie tampon positionnée sur des pesons.

- Vis sans fin de précision (secondaire) : La matière se rapproche du poids cible, ce qui entraîne le passage automatique de la vis sans fin à débit élevé à la vis sans fin de précision.

- Lorsque le poids cible est atteint, le doseur bi-vis s'arrête.

- La vanne papillon automatique décharge la matière dans le baril situé en dessous.

- Le joint gonflable (ou le couvercle) se déconnecte du baril.

- L'opérateur indique au panneau de commande, via l’écran tactile, de préparer le baril suivant.

- La table tournante fait pivoter la palette de 90° jusqu'au positionnement du deuxième fût et la séquence de remplissage suivante répète le cycle.

Spécifications techniques du plateau tournant pour palettes

- Capacité : 100 kg

- La rotation est réalisée via un moteur électrique

- Des barrières sont positionnées aux extrémités

- Quatre roues de conception très résistante accompagnent la rotation de la table

- La surface de la table est composée d’un convoyeur à rouleaux (entrainement par chaine)

- Construction tout acier soudé pour usage intensif

- Le cycle complet de rotation à 90 degrés dure trente secondes.