Laden van mixers uit meelsilo's en andere macro-ingrediënten

Het meel dat in de silo's is opgeslagen, wordt door afzuiging naar de ontvangstcycloon gebracht.

De productieoperator plaatst zijn deegmixerkom onder het valse laaddeksel. Het doseersysteem, dat gebruik maakt van een sluis of doseerschroef, zorgt voor de automatische dosering van de macro-ingrediënten. De rest van de ingrediënten wordt handmatig toegevoegd door de operator.

- Automatisch laden van macro-ingrediënten

- Nauwkeurig wegen van bloem

- Vacuümzuiging

- Schone aansluiting

- Gemakkelijk te gebruiken

Modellen

| BakeFlow1® 2 | BakeFlow1® 5 | BakeFlow1® 9 | |

|---|---|---|---|

|

PRODUCTIECAPACITEIT |

1 | 2 | 5 |

| Opslag van macro- ingrediënten | Big bags of silo | Binnen- of buitensilo | Binnen- of buitensilo |

| Aantal vertrekzones | 1 tot 2 | 1 tot 2 | 1 tot 4 |

| Volume weeghoppers | 300 liter | 600 liter | 900 liter |

| DOSEERNAUWKEURIGHEID | 1% | 1% | 1% |

| Magneetbeveiliging | Magneetrails | Magneetrails | Magneetrails of optionele uitwerper |

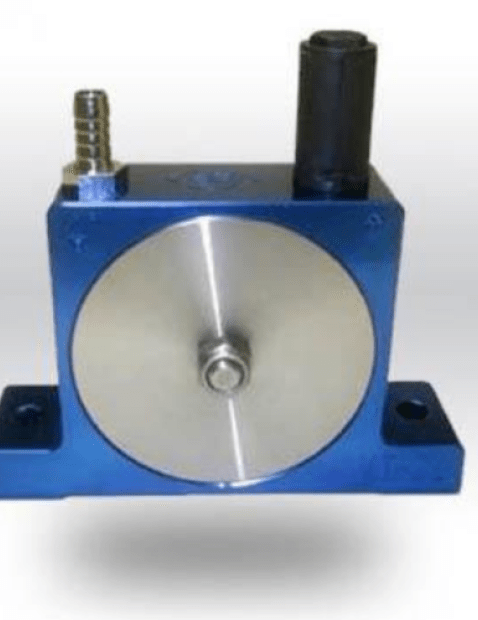

| Zeven | Trilzeef | Centrifugaalzeef | Centrifugaalzeef |

| Aantal deegvulzones | 1 tot 4 | 2 tot 4 | 2 tot 8 |

| Menger vullen | Onafhankelijk station met geïntegreerde ontstoffing | Geïntegreerd of onafhankelijk station met geïntegreerde stofafzuiging. Optie: kom met meerdere formaten |

Geïntegreerd of onafhankelijk station met geïntegreerde stofafzuiging. Optie: kom met meerdere formaten |

De automatische meeltransferlijn zorgt ervoor dat de macro-ingrediënten volledig automatisch en gecontroleerd in de bakkerijmixers worden geladen.

Meel dat is opgeslagen in big bags of silo's wordt in een gemaskeerde tijd rechtstreeks in de cyclo-filterscheider gezogen. De aanzuigtechnologie is opmerkelijk hygiënisch en voorkomt dat stof naar buiten ontsnapt.

Het cyclo-filter is uitgerust met een hoogrendementsfilter en een automatisch pneumatisch reinigingssysteem. De industriële kwaliteit van de filtermedia is ver boven het gemiddelde, waardoor absolute filtratiekracht en een gezonde atmosfeer voor de operators gegarandeerd zijn.

Dankzij de gebruikte pneumatische overbrengingstechnologie kunnen de leidingen gemakkelijk door het gebouw lopen. De meelopslagruimte kan meer dan 100 m van de laadruimte van de mixer worden geplaatst.

Vullen en doseren van de mixers

De productieoperator plaatst zijn deegmixer direct onder de meelweegbak. Zodra de mengkuip is geplaatst, kan hij het laden autoriseren door het recept aan te geven op de bedieningscomputer die specifiek is voor de zone.

De weegschaal van de weeghopper bestuurt de roterende doseerklep. De frequentieregelaar die door deze weegschaal wordt aangestuurd, garandeert een doseernauwkeurigheid tot 1%.

De BakeFlow1® meelbeladingslijn voor bakkerijmixers is de eenvoudige, effectieve oplossing om de belastbaarheid van productieoperators drastisch te verlagen. In deze versie worden mini- en micro-ingrediënten handmatig toegevoegd. De BakeFlow2® en BakeFlow3® stations bieden extra automatisering voor de meest veeleisende vereisten.

Afhankelijk van uw meeleisen is de BakeFlow1®-lijn verkrijgbaar in 3 standaardmodellen die passen bij uw productiesnelheid.

Het doel van deze lijn is om deze deegmixers automatisch te laden en te voeden met de juiste hoeveelheid bloem.

Extra opties, zoals in-line zeven of magnetische detectie, zijn standaard. Vraag onze experts op het gebied van poederverwerking om een offerte.

Automatisch voeren van uw ingrediënten is onderdeel van de Palamatic Process know-how...

Ontdek al onze kant-en-klare proceslijnen!

Ontdek de installaties van onze klanten die de BakeFlow®1 automatische deegmixer laadlijn gebruiken.

Alle apparatuur die in de BakeFlow®1-proceslijn is geïntegreerd, is hieronder beschikbaar.