- 1. Aborder les enjeux géopolitiques et économiques liés à l'approvisionnement stratégique en matières premières.

- 2. Produire des sulfates de haute pureté : un processus rigoureux et minutieux.

- 3. Maîtriser la filtration et l'extraction du filter cake pour optimiser la production.

- 4. Convertir les sulfates en hydroxydes : une étape clé pour des batteries performantes.

- 5. Mélanger les hydroxydes pour le PCAM : garantir l'uniformité pour des batteries haute performance.

- 6. De la PCAM à la CAM : l'importance de la calcination thermique.

Une révolution industrielle portée par l'innovation

Les batteries lithium-ion sont devenues incontournables dans une multitude d’applications, notamment pour les véhicules électriques, le stockage des énergies renouvelables et les dispositifs électroniques. Leur succès repose sur une combinaison ingénieuse d’innovations technologiques et de processus industriels hautement optimisés.

Chaque étape de leur production, depuis l’extraction des matières premières jusqu’à la transformation finale en matériaux actifs pour les électrodes, est importante pour garantir la qualité, les performances et la durabilité des batteries. Ces processus impliquent des enjeux logistiques, chimiques et techniques nécessitant une expertise approfondie.

Les Gigafactories jouent un rôle central dans cette révolution énergétique, orchestrant des opérations sophistiquées qui commencent par l'approvisionnement stratégique en matières premières. La collaboration avec des fournisseurs fiables garantit l'accès au lithium, cobalt, manganèse et nickel, éléments clés dans la fabrication des batteries lithium-ion.

Aborder les enjeux géopolitiques et économiques liés à l'approvisionnement stratégique en matières premières

Le contexte géopolitique et économique

Se procurer les matières premières nécessaires à la production des batteries lithium-ion est une tâche complexe, marquée par des enjeux géopolitiques et économiques majeurs. Les matériaux clés comme le lithium, le cobalt, le nickel et le manganèse sont souvent concentrés dans des régions stratégiques, ce qui complique leur extraction et leur approvisionnement.

Les matières premières et le rôle des principaux acteurs

- Cobalt : La République démocratique du Congo (RDC) représente près de 70% de la production mondiale de cobalt. La stabilité politique et sociale de ce pays est cruciale pour garantir des approvisionnements fiables.

- Lithium : Aussi appelé "l'or blanc" de la transition énergétique, le lithium est extrait des salars d'Amérique du Sud (Chili et Argentine) et des mines australiennes. Ces régions contrôlent plus de 75% des réserves mondiales connues.

- Manganèse : Les principaux fournisseurs sont l'Afrique du Sud et le Gabon, ce qui demande une collaboration étroite pour maintenir un flux constant.

- Nickel : Avec l'Indonésie récemment devenue leader mondial de la production de nickel, l'approvisionnement devient encore plus complexe.

Les différentes stratégies industrielles

Pour relever ces défis, les fabricants de batteries adoptent plusieurs approches :

- Diversifier les sources d’approvisionnement pour réduire la dépendance envers certaines régions spécifiques.

- Établir des partenariats directs avec les producteurs pour garantir des livraisons stables et gérer les risques géopolitiques.

- Investir dans le recyclage : Les technologies de recyclage avancées permettent de limiter la dépendance aux ressources vierges et de réduire les impacts environnementaux.

Vous travaillez dans le secteur de la batterie et avez un projet de manutention de poudres ?

Je suis disponible pour échanger sur le sujet.

Loïc, votre expert poudre

Produire des sulfates de haute pureté, un processus rigoureux et minutieux

Après leur extraction, les matières premières doivent être raffinées pour produire des sulfates de nickel, de cobalt et de manganèse. Ces composés servent de matériaux précurseurs pour les électrodes.

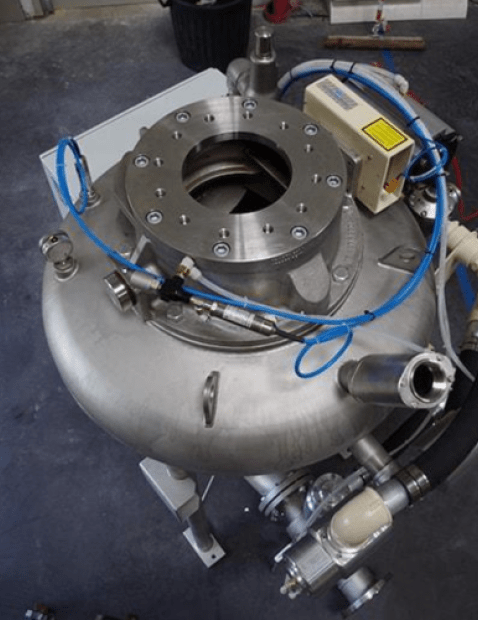

Le processus chimique

Dans des réacteurs spécialisés, les minerais sont dissous dans de l’acide sulfurique, souvent avec des oxydants pour augmenter la réactivité. Les températures et pressions sont rigoureusement contrôlées pour maximiser la conversion.

Importance de la pureté

La pureté des sulfates obtenus, qui doit dépasser 99 %, est essentielle pour éviter des réactions parasites dans les étapes suivantes. Les impuretés nuiraient à la performance des batteries.

Maîtriser la filtration et l'extraction du filter cake pour optimiser la production.

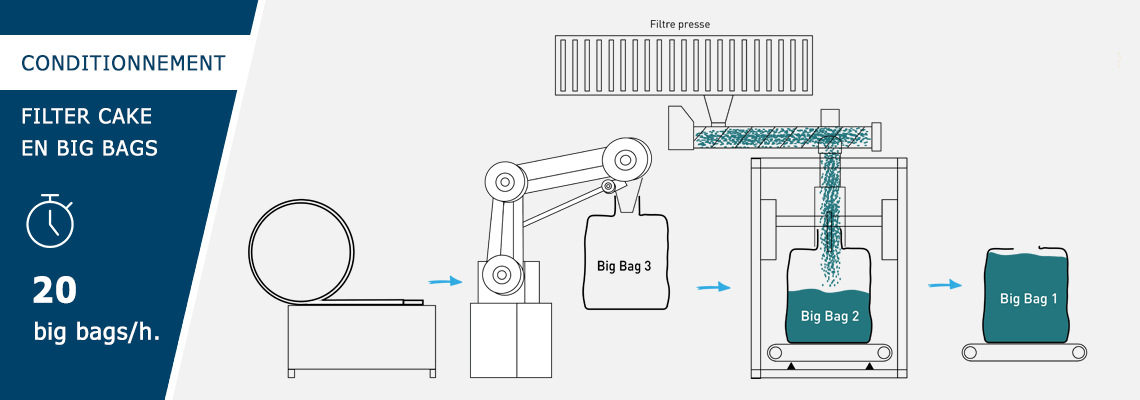

La filtration sépare les impuretés solides de la solution et permet de récupérer les sulfates sous forme de "filter cake".

Technologies utilisées

Des filtres presses avancés assurent une séparation rapide et efficace, et des installations hermétiques minimisent les risque de contamination.

Avantages

Un "filter cake" homogène facilite le transport et les étapes suivantes, tout en garantissant une qualité optimale.

Le process de conditionnement automatisé de filter cake en big bags par Palamatic Process

Convertir les sulfates d'hydroxydes : une étape clé pour des batteries performantes.

Les sulfates sont transformés en hydroxydes, essentiels pour fabriquer les matériaux actifs des cathodes.

Processus rigoureux

La réaction entre les sulfates et une solution d’hydroxyde de sodium doit être maîtrisée pour éviter les impuretés. Les paramètres (température, pH, concentration des réactifs) sont ajustés pour garantir une conversion complète.

Impact sur les batteries

Les hydroxydes influencent directement les propriétés des batteries, comme leur stabilité, leur capacité et leur durée de vie.

Mélanger les hydroxydes pour le PCAM : garantir l'uniformité pour des batteries haute performance.

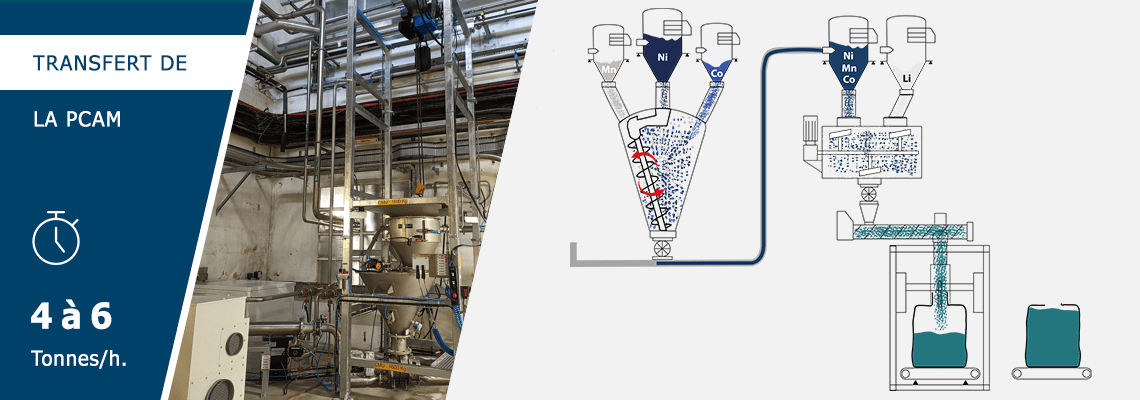

Les hydroxydes sont mélangés pour produire le PCAM (Percursors Cathode Active Material), qui constitue la base des électrodes positives.

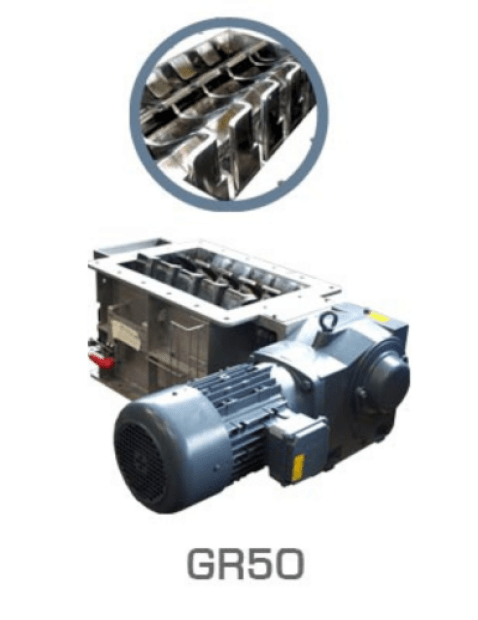

Procédé industriel

Des équipements spécialisés assurent une répartition uniforme des particules pour maximiser les performances des batteries.

Résultats

Un PCAM de haute qualité améliore la répartition des charges et réduit les pertes énergétiques.

De la PCAM à la CAM : l'importance de la calcination thermique

La calcination expose le PCAM à des températures de 700 °C pour le transformer en CAM (Cathode Active Material).

Effets de la calcination

- Optimisation de la cristallisation pour de meilleures propriétés électrochimiques.

- Intégration homogène d’additifs, comme l’hydroxyde de lithium, pour stabiliser les cathodes.

Impact

Un CAM de qualité garantit une densité énergétique élevée, une durée de vie prolongée et une meilleure cyclabilité.

Conclusion

La production de batteries lithium-ion nécessite une maîtrise technique à chaque étape, de l'approvisionnement des matières premières à la calcination finale. Grâce à des solutions innovantes, les entreprises peuvent répondre aux exigences de durabilité et de performance tout en soutenant la transition énergétique.