1. Présentation des solutions : impact, écrasement, attrition, percussion, abrasion, usure et cisaillement

|

|

|

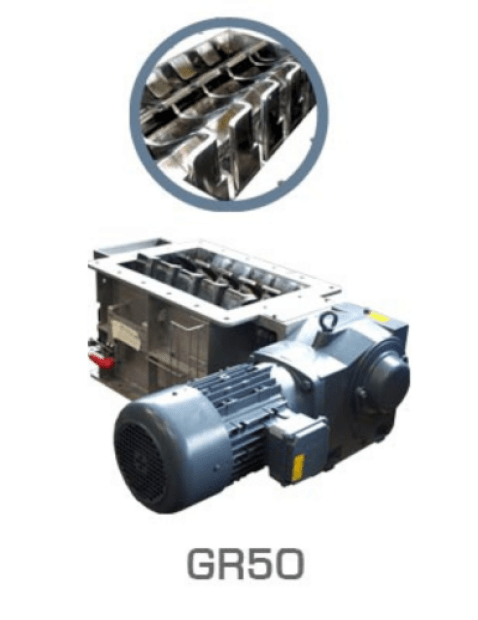

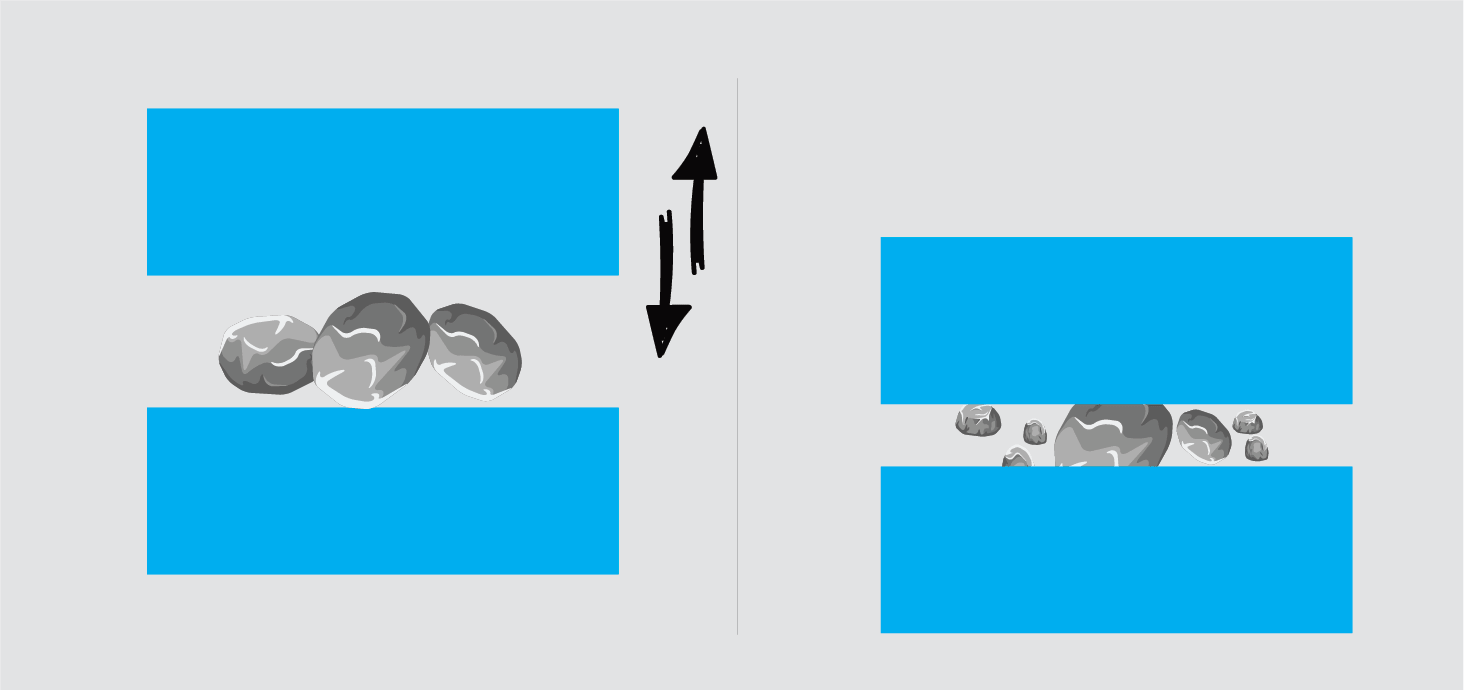

| Broyage par impact de la particule sur l’outil |

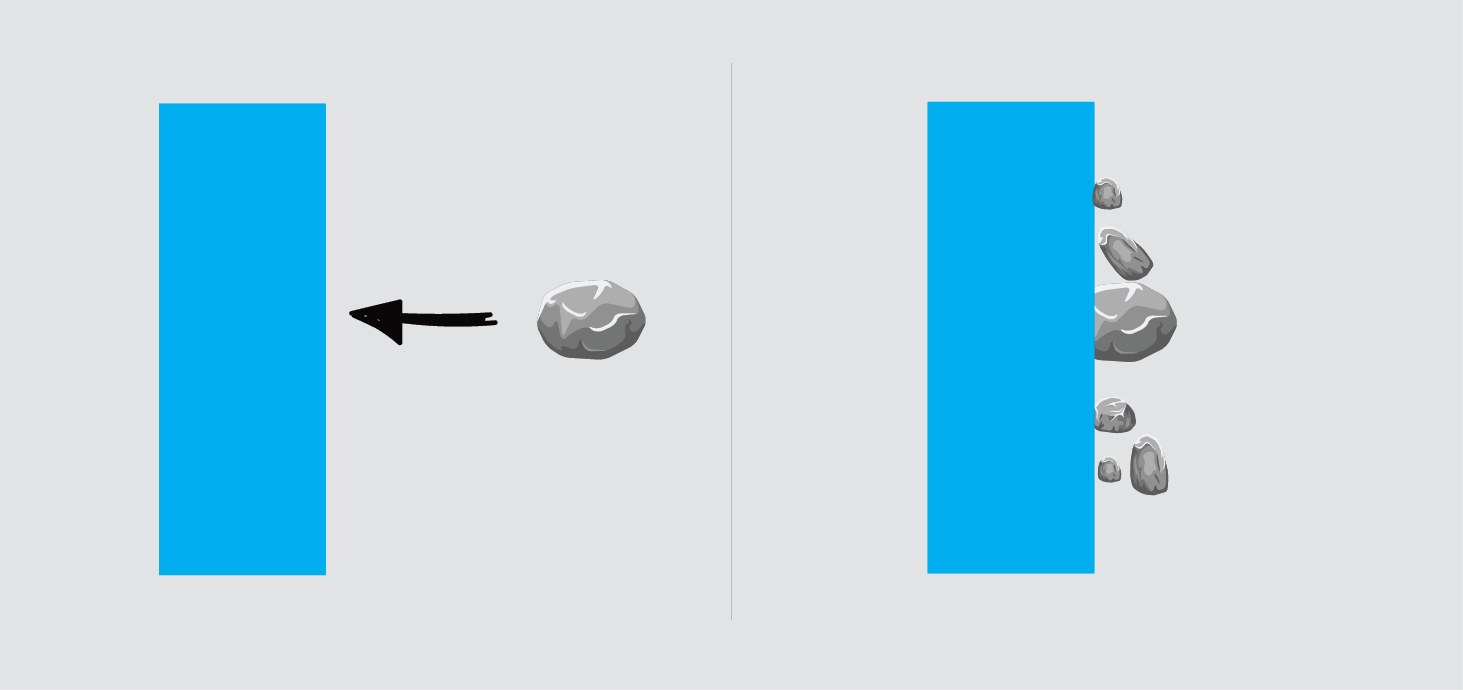

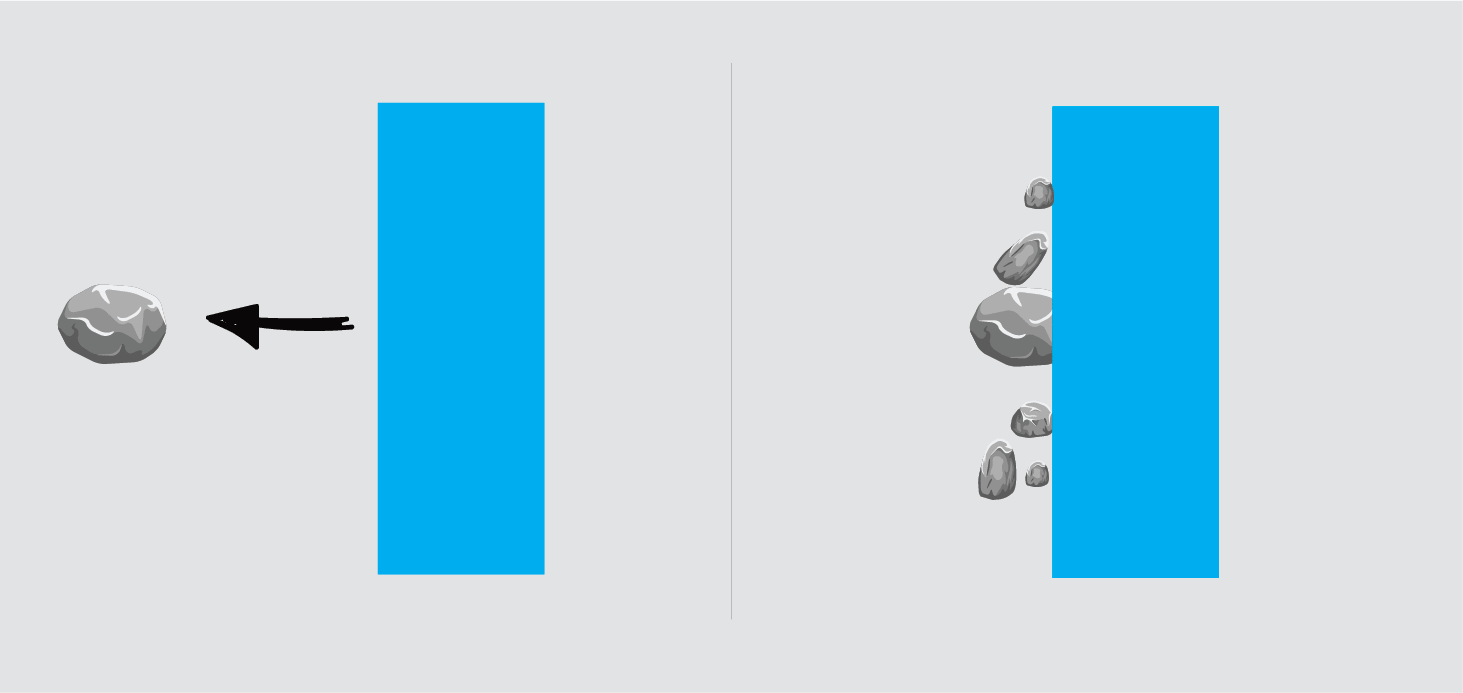

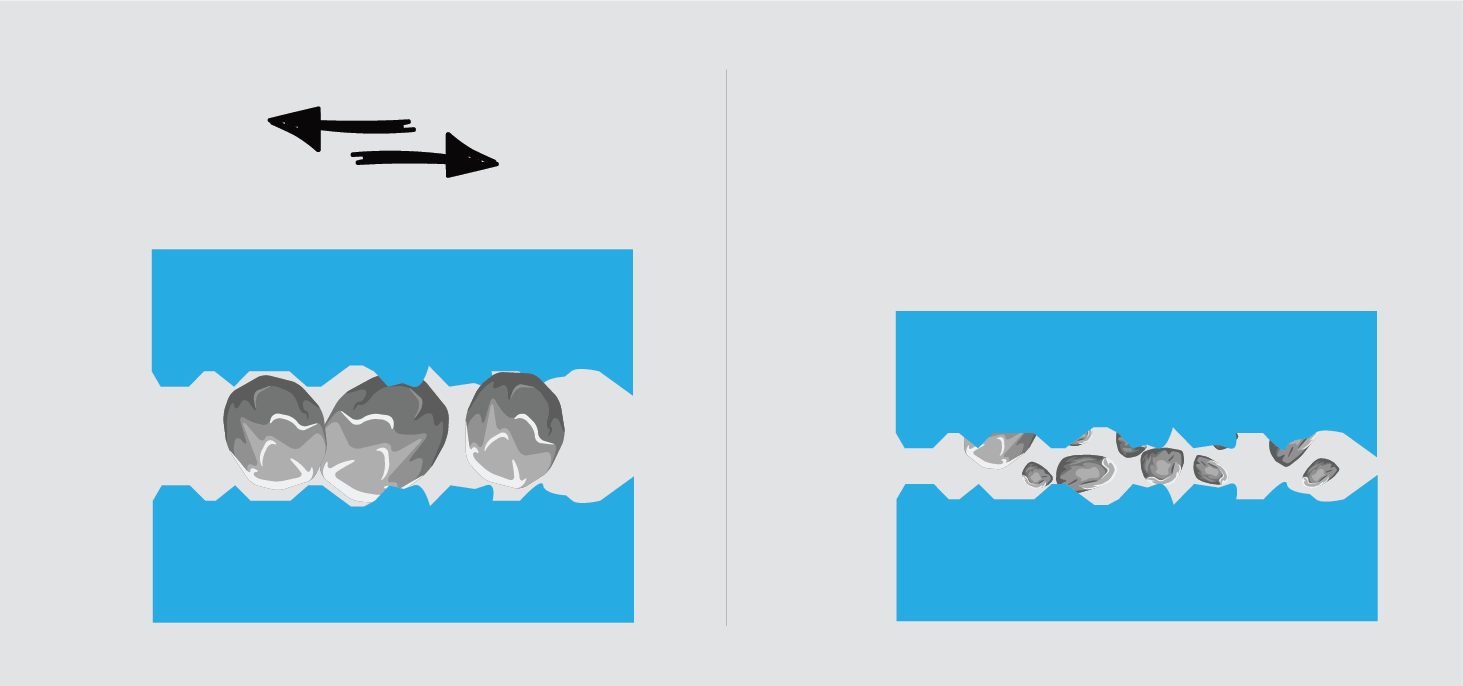

Broyage par déplacement de l’outil sur la particule |

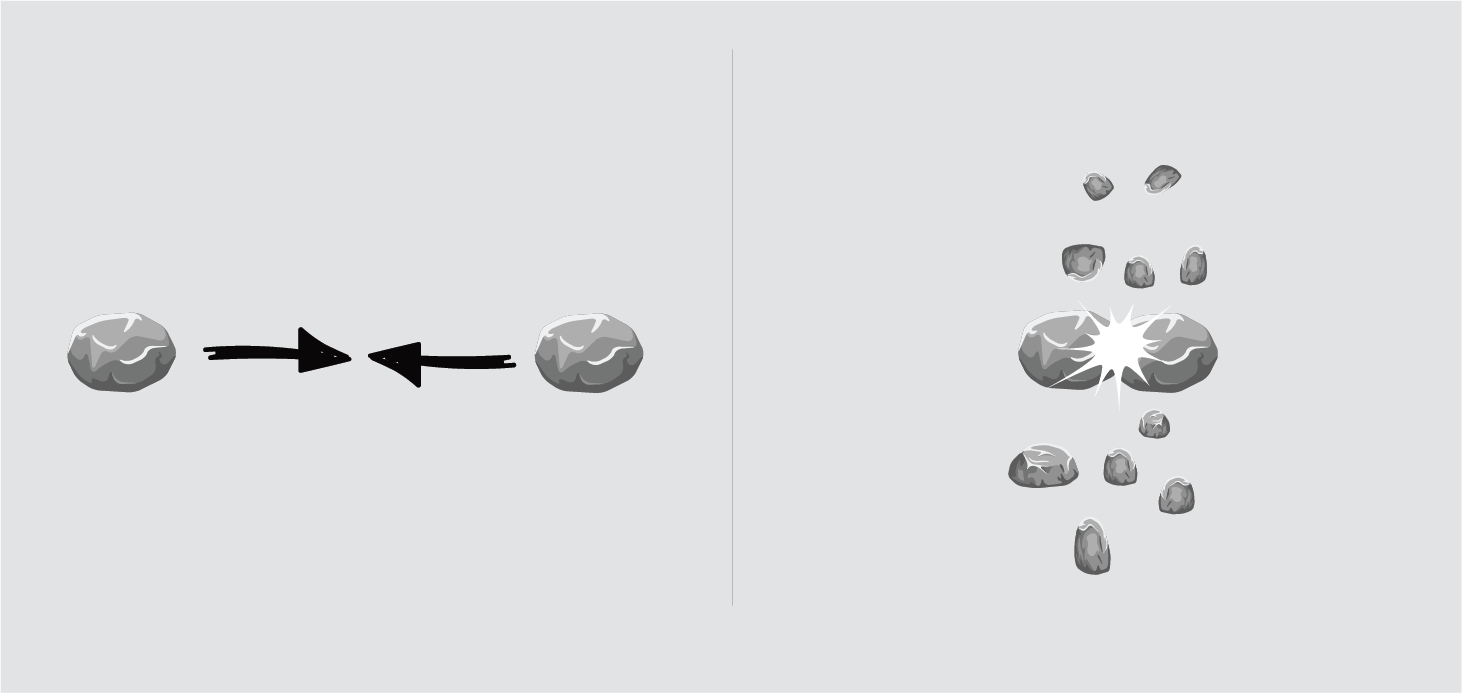

Broyage par impact entre particules |

|

|

|

|

Broyage par écrasement avec l’outil |

Broyage par attrition avec l’outil |

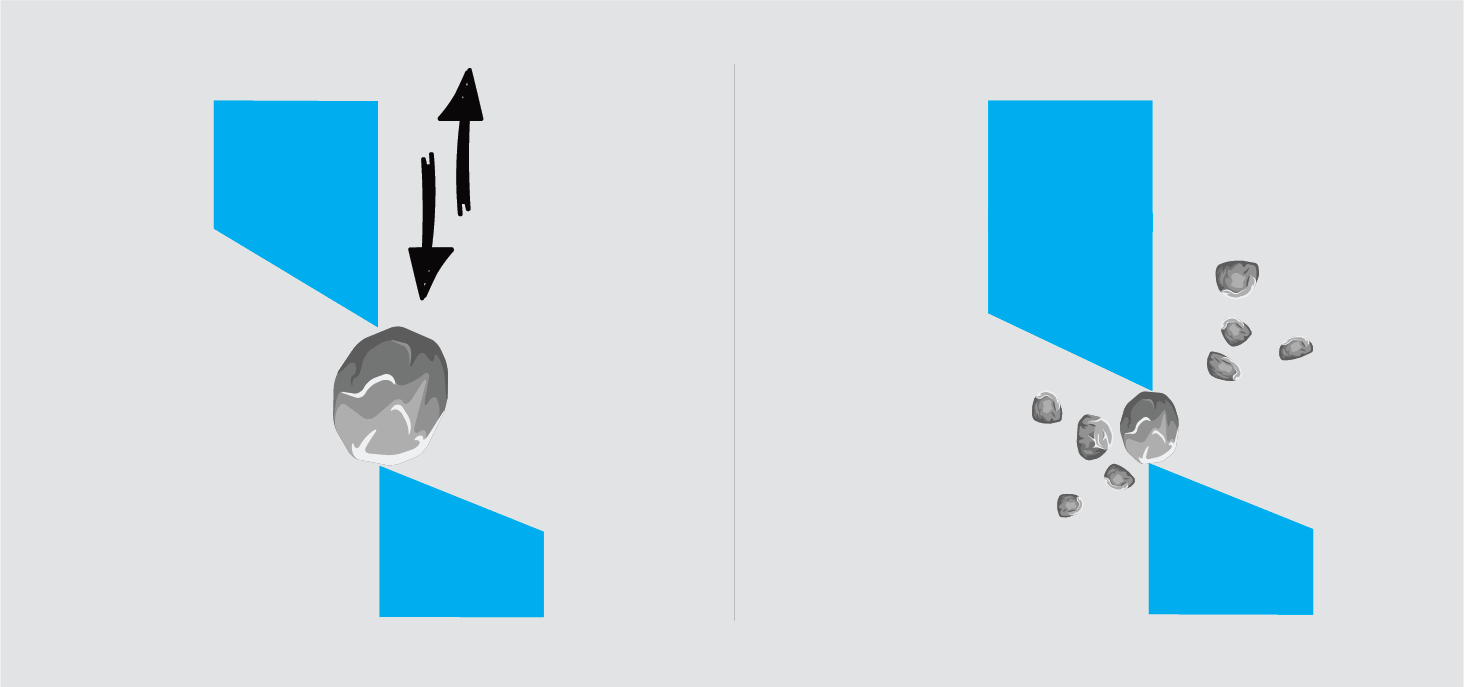

Broyage par cisaillement avec l’outil |

Les actions de fragmentation, qui conduisent à la réduction de la taille des particules d'un matériau solide sont réalisées pour atteindre différents objectifs : amélioration des conditions de stockage, transport, mélange etc…

Exemples d'installations :

- Process de broyage sur une ligne de production et de conditionnement de sucre glace.

- Notre solution clé de main PalSugarIce® : unité de broyage pour la fabrication de sucre glace.

Les broyeurs sont généralement classés en fonction des dimensions des particules qu’ils traitent :

- Concasseurs pour obtenir de gros fragments

- Broyeurs pour la production de poudre

- Pulvérisateurs ou microniseurs pour la préparation de poudres très fines

- Désintégrateurs pour briser les matériaux fibreux.

2. Les différents types de fragmentation

La réduction granulométrique peut être réalisée via différents types de fragmentation :

- Débitage : réduction de très gros blocs de matière provenant de carrières ou de mines en morceaux de dimensions supérieures à 100 mm

- Concassage : réduction à des tailles allant de 25 à 100 mm

- Granulation : réduction à des tailles allant de 6,3 à 25 mm

- Broyage : réduction à des tailles comprises entre 0,4 et 6,3 mm

- Pulvérisation : production de particules inférieures à 0,4 mm

- Micronisation : réduction à la taille du micron

- Défibrage : fragmentation des matériaux fibreux

- Déchiquetage : réduction par hachage de matériaux souples

- Coupe : sciage ou cisaillement pour obtenir des éclats réguliers

Quelques noms de machines qui interviennent dans le processus de fragmentation industrielle :

Concasseurs à mâchoires, concasseurs giratoires, concasseurs à cylindres, broyeurs à rouleaux, broyeurs à meules, broyeurs à disques, broyeurs rotatifs à percussion (broyeurs à marteaux, broyeurs à broches), broyeurs à barres, broyeurs à boules, broyeur à billes, superbroyeurs, microniseurs...

Vous avez un projet ? Je suis disponible pour vous

conseiller et vous accompagner dans votre étude.

Loïc, expert poudre

3. Définition des principaux termes en rapport avec les procédés de broyage

- Taux de réduction : c'est la différence entre les dimensions moyennes des particules avant et après l’opération de fragmentation. Le taux de réduction varie de 5 à 100 environ.

- Dureté : elle est définie en comparaison à un autre matériau. Un solide est plus dur qu'un autre s'il le raye et n'est pas rayé par lui. L'échelle de dureté couramment utilisée est l'échelle MOHS (exemples : gypse 2, fluorite 4, talc 1, diamant 10).

- Friabilité : elle est représentée par la facilité avec laquelle une substance est brisée par percussion. Par exemple, le charbon et le diamant sont des substances friables, les plastiques ne le sont pas. La friabilité n’est pas en lien avec la dureté.

- Teneur en humidité : une teneur en humidité généralement acceptable est comprise entre 1 à 4%. Au-delà, il existe un risque de formation d’une matière pâteuse.

- Procédé sec ou humide : le procédé humide est utilisé lorsque le produit est à l'état humide ou s'il sera utilisé humide. Le procédé à sec est préféré si le produit doit être séché par la suite, et également pour éviter l'agglomération de la matière.

- Consommation d’énergie : la consommation d'énergie lors du processus de broyage est élevée et augmente avec la finesse souhaitée. En broyage à sec, la consommation d'énergie supplémentaire peut aller jusqu'à 30%, mais l'avantage du broyage humide est perdu si le produit doit être séché ou désaggloméré par la suite dans le process.