Poudres traitées : sucre glace à partir de sucre blanc cristallisé et amidon

Unité de broyage de sucre

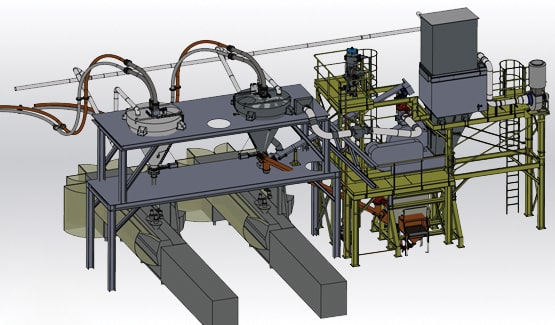

L'installation consiste à la fabrication de sucre glace avec injection d’anti-mottant. Le sucre glace est conditionné en pot sur une étuyeuse verticale.

Le débit de la ligne est de 2 500 kg/h. pour une granulométrie 98% < 100µm.

Le skid compact de production est composé de :

Étape 1 :

Réalisation du mélange de sucre cristal et de l’amidon

Le sucre est directement alimenté par les silos de stockage et les vis sans fin. L’amidon est quant à lui alimenté à partir d’une station de vidange de sacs manuelle Sacktip®S80 qui permet de déconditionner les sacs. La concentration de l’amidon dans le sucre glace final étant inférieur à 5%, une alimentation de l’anti-mottant à partir de sacs de 25 kg reste suffisante et peu contraignante pour les opérateurs. Une extension possible en big bags est envisagée selon les cadences de production.

L’amidon déconditionné dans le verse sacs est transféré par convoyeur pneumatique vers le doseur à vis de grande précision. Le transfert pneumatique de type cyclone VFlow® 01 alimente le doseur à vis dès que son niveau en amidon atteint le niveau bas. L’amidon est injecté dans la vis de sucre 2 mètres avant l’alimentation du broyeur ce qui assure un pré-mélange du produit. La spire de vis permet le brassage du sucre et de l’amidon avant de rentrer dans la chambre de broyage. L’asservissement automatique des dosages est réalisé par les pesons.

Étape 2 :

Introduction dans le broyage

Une écluse rotative à passage intégral positionnée au-dessus du broyeur de sucre a pour but d’isoler la chambre de broyage et permet de contenir la flamme dans le cas d’une explosion.

Une entrée d’air filtrée est implantée en entrée de broyeur afin de refroidir le sucre broyé.

Étape 3 :

Le broyage

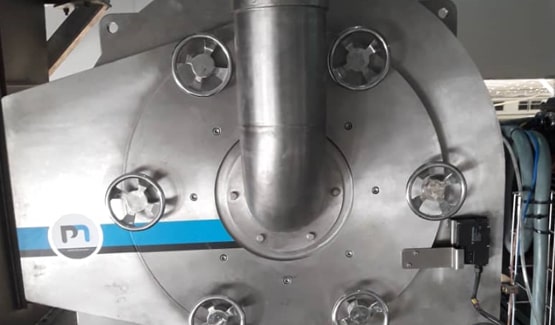

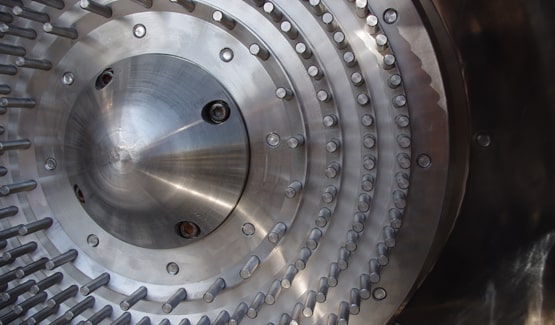

Une unité de broyage Broyeur PolyMill UM 630 assure la « casse » de la particule de sucre. Ce broyeur à broches à haute vitesse vient par l’intermédiaire de ces plateaux rotatifs casser les particules de sucre afin d’obtenir une granulométrie de sortie < à 100µm. La casse de la particule de sucre libérant de l’humidité est traitée dans la trémie de battage permettant le refroidissement dans des conditions d’agitation évitant la prise en masse.

Cette trémie agitatrice d'un volume de 1 300 litres permet de réceptionner le sucre glace en sortie du broyeur. Elle permet le stockage du sucre avec agitation continue pour éviter sa prise en masse pendant son refroidissement. Elle est équipée d’une vis en fond d’auge permettant l’extraction du sucre vers le poste de conditionnement en aval.

L’alimentation de l’étuyeuse est assurée par une vis sans fin de relevage qui assure le gavage de la trémie tampon. Grâce à cette installation la sortie de pots de sucre glace est continu avec un débit de broyage de 5 t./h.

Les conditions ATEX de ce skid de broyage sucre sont parfaitement respectées avec de nombreux organes de sécurité : filtres, évent d’explosion, capteurs de température, redondance de capteurs, continuité électrique…

Nos experts sont disponibles pour évaluer vos risques vis-à-vis de l’utilisation de poudres ATEX avec des EMI < à 3 mJ !