Les troubles musculosquelettiques (TMS) représentent 80% des maladies liées à l’exercice de l’activité professionnelle. La quasi-totalité de ces maladies sont dues aux conditions de travail et notamment à la manutention manuelle. C’est pourquoi, il est essentiel de connaître la réglementation en vigueur en la matière afin d’éviter tout risque pour les opérateurs de production et leur permettre de travailler dans les meilleures conditions.

1. Définition de la manutention manuelle

Selon le Code du Travail (article R. 4541-2), on entend par manutention manuelle « toute opération de transport ou de soutien d’une charge, dont le levage, la pose, la poussée, la traction, le port ou le déplacement, qui exige l’effort physique d’un ou de plusieurs travailleurs. ».

Il existe plusieurs types et plusieurs rythmes de manutention manuelle.

Types de manutention manuelle :

- Le transport de charges

- Le soulèvement de la dépose de charges

- Le port de charges

Rythmes de manutention manuelle :

- Le port de charges isolé

- Le port de charges occasionnel

- Le port de charges répétitif

2. Les seuils à ne pas dépasser

La norme AFNOR NF X35 – 109 consacrée à la manutention manuelle des charges indique les seuils à ne pas dépasser selon l’âge et le sexe dans la tranche des 18 - 65 ans. Cette norme, qui est une recommandation de la CNAMTS (Caisse Nationale de l’Assurance Maladie des Travailleurs Salariés), n’est pas valable pour les situations incluant des risques comme des pentes, des escaliers…

Selon la norme X35-109, les charges :

- pesant moins de 5 kg ne sont pas à risque.

- se situant entre 5 kg et 15 kg sont « acceptables »

- supérieures à 15 kg présentent un risque

- dépassant 25 kg sont dans la zone inacceptable.

Pour les femmes, la limite s’élève à 25 kg et pour les hommes, elle est de 55 kg maximum. Un avis du médecin du travail est nécessaire pour porter des charges supérieures à ce seuil. Concernant les jeunes travailleurs, il existe des charges spécifiques définies par le Code du travail (personnel masculin de 14-15 ans : 15 kg, de 16-17 ans : 20 kg / personnel féminin de 14-15 ans : 8 kg, de 16-17 ans : 10 kg).

Les charges portées ne doivent en aucun cas dépasser 105 kg.

Le poids maximal cumulé par jour qu’un opérateur peut porter est défini à 7,5 tonnes sur 8 heures de travail avec une hauteur d’application pour la position des mains située entre 0,75 et 1,10 m.

Vous avez un projet de manutention ?

Je suis disponible pour échanger sur le sujet.

Loïc, expert poudre

3. Prévenir les TMS en évitant les facteurs de pénibilité

Plusieurs éléments peuvent amplifier la pénibilité de la manutention manuelle. Il convient donc de les anticiper afin d’éviter tout risque de TMS. Parmi ces facteurs aggravants, on retrouve notamment les facteurs :

- Liés à la charge manuelle en elle-même : son poids, sa taille, sa forme, sa hauteur, distance de déplacement…

- Organisationnels : cadence de production élevée, vitesse d’exécution, gestes répétitifs, travail de nuit, stress…

- Liés au lieu de travail : superficie de l’espace de l’activité de manutention manuelle, sol glissant, encombré, en mauvais état (favorisant les chutes par exemple)…

- D’ambiance : ambiance froide ou chaude, éclairage…

Une analyse en amont des risques liés à la manutention manuelle, une formation du personnel aux déplacements des charges, la fourniture d’équipements de protection individuelle (EPI) ou le recours à des équipements de manutention mécanique sont autant de mesures à appliquer pour favoriser les conditions de travail des opérateurs.

4. Équipements ergonomiques pour le port de charges en milieu industriel

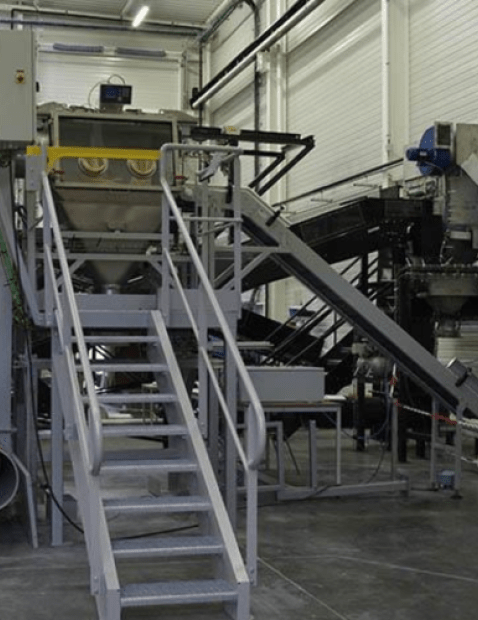

Palamatic Process propose de nombreuses solutions afin de réduire les risques de blessures et de maladies professionnelles grâce à des équipements de manutention adaptés aux différentes industries.

Les manipulateurs industriels conçus par Palamatic sont destinés à la manutention de sacs, fûts, palettes, pains de gomme, cartons… Ils fonctionnent avec un système de levage par aspiration qui permet de manipuler des charges lourdes (allant de 5 à 200 kg) sans effort, minimisant ainsi la fatigue musculaire. Ces équipements optimisent le temps de travail et réduisent les risques de TMS pour les opérateurs de production.

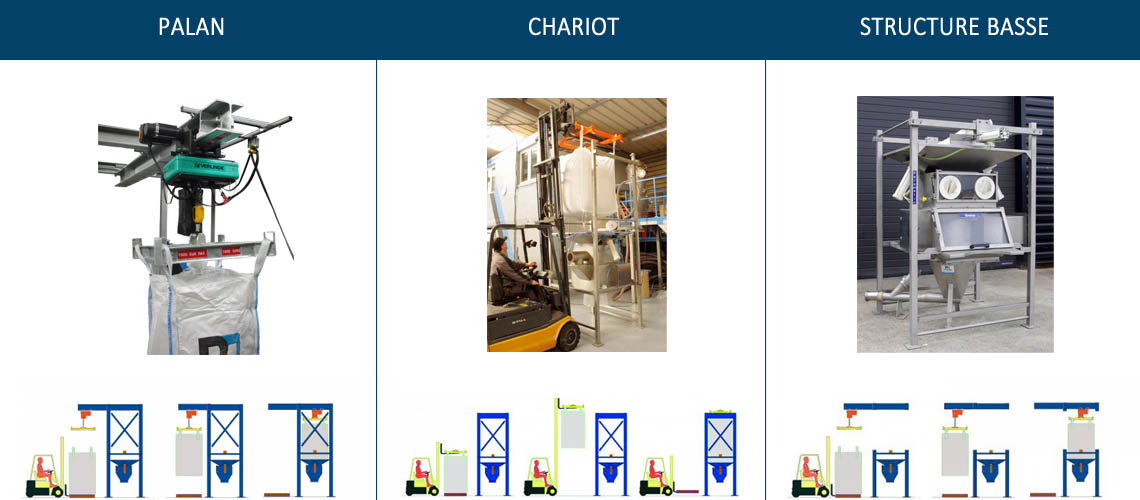

Pour les stations de remplissage et de vidange de big bags, sacs et fûts, Palamatic dispose également d’une gamme d’équipements ergonomiques assurant un minimum d’intervention de la part de l’opérateur et une sécurité tout au long du process. L’utilisation d’un palan électrique, d’un chariot élévateur ou d’une structure basse fait également partie intégrante de nos installations pour le chargement des contenants.

Découvrez nos articles en lien avec ce sujet :

- Quelle solution pour soulever des sacs industriels lourds ? Comment porter un sac de 25 kg ?

- Port de charges lourdes, comment éliminer les risques ?

- Manipulateur : quelle configuration en fonction de la charge soulevée ?

- Comment fonctionne un manipulateur de sacs par aspiration ?

- Comment vider un sac de façon efficace et ergonomique ?