Poudres traitées : Pâte à frire (farines, amidons, épices, colorants…)

Déconditionnement et alimentation de cuves de préparation

Objectifs de l’installation :

- Déconditionnement Big Bag

- Emottage de la poudre

- Tamisage de sécurité

- Dosage par perte de poids dans cuves de préparation de pâte à frire

- Process poudre sans émission de poussières

- Gestion multi-recettes

Cette ligne process a pour rôle d’alimenter en poudre les cuves de préparation de pâte à frire. La pâte est destinée à être appliquée sur des frites qui seront commercialisées surgelées.

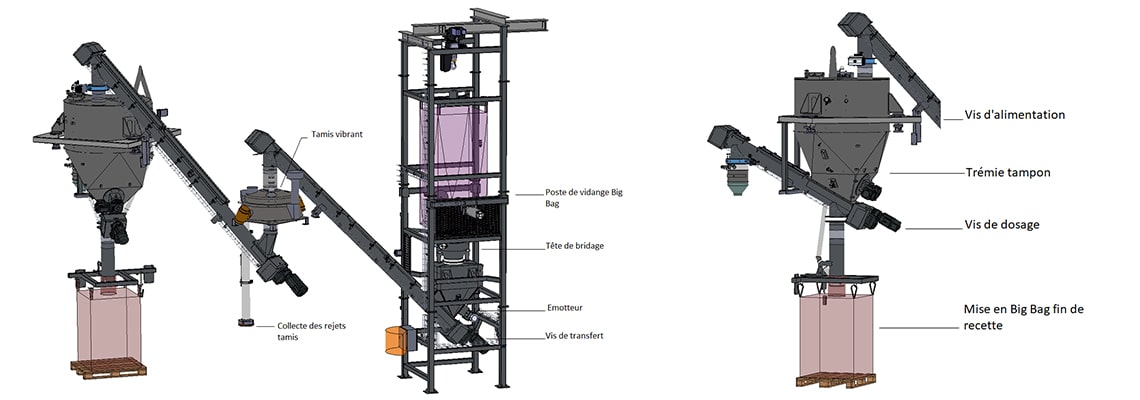

La ligne qui est installée dans la zone sèche de l’atelier de production est composée des sous-ensembles suivants :

- Un poste de vidange big bag gravitaire de fabrication tout inox. Le Big Bag est mis en place sur le poste au moyen d’un palan électrique. Une tête de bridage permet de connecter la manchette de vidange du big bag au poste pour assurer une vidange sans émission de poussières.

Un système de massage pneumatique assure l’écoulement produit en sortie du big bag.

Un émotteur rotatif est intégré dans la trémie de vidange du poste pour briser les mottes et assurer un écoulement vers la vis de transfert installée en amont.

- Une première vis de transfert permettant de relever le produit vers un tamis de contrôle. La vis tubulaire est dotée d’une spire souple en polymère permettant une construction longue sans palier intermédiaire. Elle est également munie de trappes d’accès sur son dessus permettant un accès aisé pour un contrôle ou nettoyage de l’intérieur.

- Un tamis vibrant de contrôle permettant de filtrer et évacuer les corps étrangers et agglomérats présents dans le flux produit. Le tamis vibrant est équipé d’une ouverture rapide du couvercle par pivot et vis sans fin permettant une ouverture aisée et rapide, donnant accès à la maille du tamis.

Une sortie refus dirige les corps étrangers vers un bac de collecte au sol.

- Une seconde vis de transfert construite selon la première vis, permettant d’élever la poudre vers une trémie tampon.

- Une trémie tampon pesée qui contiendra le volume nécessaire pour la préparation d’un batch de pâte. La trémie tampon est équipée de systèmes d’aide à l’écoulement par vibration et fluidisation, ainsi que d’un dévouteur mécanique qui a pour but de briser la formation de voute en fond de trémie.

- En sortie, une vis tubulaire suspendue à la trémie assurera le dosage du produit vers l’incorporateur de poudre, selon la mesure de poids donnée par les pesons de la trémie. Un séparateur magnétique est installé en sortie de vis. L’incorporateur de poudre est installé dans la zone humide de l’atelier de préparation. Il dessert les cuves de mélange de préparation finale. La vis est équipée d’une sortie en point bas qui, par commande en marche arrière, permet de vider le contenu de la trémie dans un big bag lors d’un changement de recette.

- L’ensemble des équipements est connecté à un dépoussiéreur déporté, ATEX, équipé d’un clapet anti-retour de flamme et d’un évent d’explosion Indoor. Le dépoussiéreur assure la collecte des volumes d’équilibrage d’air pendant les opérations de vidange, transfert et remplissage de poudre.

- Une plateforme de fabrication tout inox permet de supporter les équipements et donne accès aux trappes de nettoyage et aux différents points de maintenance.