Poudre traitée : Méthylate de sodium

Déchargement confiné de poudres chimiques

L'objectif est de décharger en toute sécurité des fûts contenant du méthylate de sodium dans un environnement dangereux de classe 1 / division 2 tout en évitant l'exposition de l'opérateur à la poudre.

Le client est un fabricant de toners, de pigments et de revêtements en poudre dans l'industrie chimique. Dans le cadre de son processus de production, il reçoit du méthylate de sodium cristallisé dans des fûts de 250 litres avec revêtement en plastique. La méthode actuelle de déchargement de ces fûts se fait par une canne d'aspiration qui a tendance à se colmater. Le client est à la recherche d'un système de déchargement plus automatisé qui puisse augmenter le taux de production.

La solution DrumFlow® 04

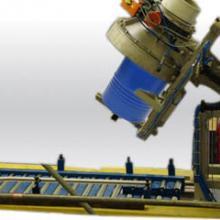

Le système de basculement des fûts Drumflow®04 permet un confinement total des matières vrac et des poudres pendant les opérations de déchargement. La principale méthode de confinement est le mécanisme unique de fermeture du fût qui s'adapte autour de l'ouverture du fût. Le cône d'amarrage entoure l'extérieur du fût pour contenir et conduire le matériau vers la sortie du cône du basculeur de fût. Des barres fixées à l'intérieur du cône d'amarrage empêchent la sache interne du fût de se retourner pendant l'opération de basculement.

La séquence d'automatisation comprend les étapes suivantes :

- Le convoyeur à rouleaux mécanique transfère le fût rempli de la zone de transit à la station de vidange.

- Le cône d'arrimage du fût est abaissé au-dessus du fût pour le coiffer et le plateau de chargement situé sous le fût permet de le soulever et de le maintenir en place tout en le verrouillant. Les barres internes / fourches permettent d'éviter que la sache interne ne tombe pendant l'opération de déchargement.

- Le plateau de levage et le cône d'amarrage retournent le fût.

- A l'extrémité de la sortie du cône, un joint gonflable s'arrime à l'entrée de l'équipement en aval. Le joint se gonfle pour assurer un confinement total et une vanne papillon libère la poudre pour une vidange complète.

En raison de la toxicité du produit de notre client, notre équipe d'experts a conçu une station fermée pour éviter toute exposition de l'opérateur au produit pendant le cycle de déchargement.

Afin de retirer les couvercles en toute sécurité, le fût est placé sur un convoyeur motorisé et transféré dans une station de boîte à gants qui est hermétiquement fermée par une porte d'accès automatique. Un joint gonflable est utilisé autour des bordures de contact de la porte.

L'opérateur, placé derrière un plexiglas, ouvre le fût via la boîte à gants.

Une fois le fût ouvert, l'opérateur appuie sur un bouton pour lancer le transfert du convoyeur à rouleaux vers la station de basculement pour le déchargement des matériaux en vrac (méthylate de sodium).

Procédure de fonctionnement

L'ensemble du basculeur de fûts est installé à l'intérieur d'une enceinte de sécurité fermée qui peut empêcher le démarrage du cycle automatisé si les portes d'accès sont en position ouverte. Pour une protection supplémentaire contre l'exposition aux matériaux, l'enceinte peut être reliée à une unité de dépoussiérage. Des options pour un système de filtration des poussières intégré sont disponibles.

Les fûts sont placés directement sur la plaque de basculement au moyen d'un convoyeur à rouleaux (options de gravité ou motorisées disponibles). Des butées de positionnement sont prévues et une fois les capteurs engagés, l'opérateur peut lancer le cycle de basculement.

Le cycle de connexion consiste à positionner le bidon à l'intérieur du cône de coiffage. Une vanne papillon est placée à la sortie du cône. Une fois le fût retourné à 180°, des barres de maintien fixées au cône pénètrent dans le fût afin d'éviter que la sache interne ne tombe avec le produit.

Le cycle de basculement consiste à faire tourner l'ensemble tambour et cône de raccordement avec la goulotte du produit. Ce basculement est effectué par un moto-réducteur.

La sortie de la goulotte de produit est parfaitement verticale à la fin de l'opération de basculement.

Deux systèmes d'étanchéité sont possibles :

- Un joint tulipe, situé sur l'orifice d'entrée de la trémie tampon en aval.

- Un joint gonflant sur le tube de sortie qui recouvre l'entrée en aval. Une fois gonflé, le joint assure le confinement autour du tube d'entrée de la trémie tampon.

Une fois le fût vidé, le système de vidange de fût revient dans sa position initiale. En option, un système permet d'évacuer le fût vide vers un convoyeur pour le sortir de la ligne.

Les commandes du système sont fournies par Palamatic Process. Le client a choisi pour ce projet particulier le système Allen-Bradley CompactLogic avec communication Ethernet. D'autres options telles que Siemens et Schneider Electric sont disponibles.

Depuis 1992, Palamatic Process a fourni des équipements à plus de 2000 installations dans plus de 30 pays.

Contactez un de nos experts dès aujourd'hui pour obtenir de l'aide sur vos solutions de manutention ou pour demander un devis.