Poudre traitée : Poudre de lait

Tour d'atomisation pour alimentation de conditionnement

Etant spécialistes du transfert et du conditionnement de poudre chez Palamatic, nous avons été sollicités pour l’élaboration du projet de la plus grande unité de traitement de lait d’Afrique.

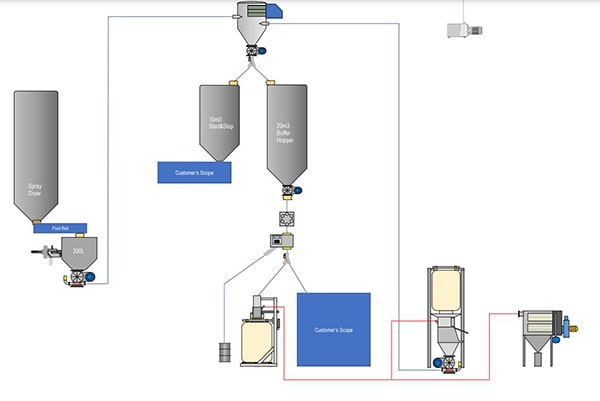

Notre intervention dans le processus débute à la sortie de la tour d’atomisation.

Pour faire simple, la tour d’atomisation transforme le lait liquide en lait en poudre, qui est beaucoup moins contraignant en termes de conditionnement et de transport, surtout pour le milieu industriel.

En sortie de cette tour, le lait en poudre est transféré vers une trémie pour un échantillonnage (environ toutes les heures) ainsi que pour son transfert pneumatique (aspiré) vers les 2 principaux silos de conditionnement. Le produit est donc aspiré, puis l’air est filtré à travers un cyclofiltre.

Deux silos se trouvent sous ce cyclofiltre. Le premier, le plus petit, sert de réservoir de poudre de lait pour la mise en route et l’arrêt de la tour d’atomisation. Le second silo est un silo dit « tampon » qui permettra d’alimenter constamment l’ensacheuse (sacs de 25kg). Pour diriger le produit vers les deux silos, nous utilisons la gravité avec un aiguillage à clapet pneumatique, qui va orienter le produit vers le silo souhaité.

La poudre de lait du client étant collante et ayant des difficultés à s’écouler, les silos sont équipés de vibreurs pneumatiques, canons à air et autres vibrofluidiseurs afin d’assurer le bon écoulement du produit, et ainsi éviter la rétention produit qui est l’ennemi N°1 dans le traitement de la poudre de lait.

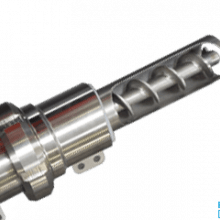

Comme évoqué précédemment, sous le silo tampon, se trouve l’ensacheuse. Afin de sécuriser au maximum le process, un aimant rotatif est placé entre le silo et l’ensacheuse, qui va venir capter les éventuelles parties métalliques. Cet aimant est composé de plusieurs barreaux magnétiques en rotation.

Un détecteur et éjecteur de métaux a également été installé sous cet aimant. Dans le cas où un corps étranger métallique se trouverait dans la poudre, le détecteur donnera l’alarme (afin de prévenir les opérateurs), et l’éjecteur se verra enclenché, orientant ainsi la poudre ainsi que le corps étranger vers une sortie « refus ». Nous évitons ainsi tout risque de contamination par corps étranger lors de la phase d’ensachage.

Une station de remplissage big bag a aussi été installée afin de permettre au client d’élargir ses ventes de poudre de lait. Enfin, une station Duopal® complète l’installation afin de pouvoir recycler les sacs ou big bags précédemment remplis et non conformes (problème de poids ou de qualité). Cette station de vidange de sac et big bag est directement reliée au transfert pneumatique principal (cyclofiltre en amont des 2 silos) afin de réinjecter la poudre de lait dans le process d’ensachage.

Palamatic Process a développé une ligne process clé en main, DairyBagging®, de conditionnement en sortie de tour d'atomisation.