Ligne de mélange prémix FlexMix® IBC

Cette ligne de mélange FlexMix® IBC permet la fabrication de mélanges alimentaires, pharmaceutiques, vétérinaires dans un minimum d'espace et avec la plus grande sécurité alimentaire. Effectivement, le concept de cette ligne de mélange est l'absence totale de tout risque de contamination croisée. De plus, les opérateurs de dosage travaillent en temps masqué ce qui offre une très grande flexibilité de travail et de production.

La ligne de mélange poudres FlexMix® est la solution idéale pour tous les industriels recherchant une solution de mélange compacte, hygiénique et flexible.

- Aucune contamination croisée

- Fabrication des mélanges en temps masqué

- Encombrement réduit

- Qualité de mélange

- Ergonomie opérateur

- Mélange au cœur du produit : mélangeur de conteneur

Modèles

| FlexMix® 200 |

FlexMix® 500 |

FlexMix® 1000 |

FlexMix® 1500 |

|

|---|---|---|---|---|

| Débit de production kg/h. (capacité de production des mélanges) | 1 000 | 2 500 | 5 000 | 7 500 |

| Capacité des conteneurs | 200 | 500 | 1 000 | 1 500 |

| Nombre de vide sacs | 1 | 1 | 1 | 1 |

| Nombre de vide big bags | 2 | 2 | ||

| Reconditionnement en sacs de 25 kg | Oui | Oui | Oui | Oui |

| Reconditionnement en big bags | Non | Non | Oui | Oui |

| Nombre de conteneurs conseillé* | 12 | 10 | 8 | 8 |

*Le nombre de conteneurs impacte directement la flexibilité de la ligne de mélange et la création de stock tampon qui permet d'intégrer des temps de nettoyage et de séchage des conteneurs. Nos ingénieurs d'études travaillent à la définition de vos besoins et calculent les capacités nécessaires pour votre application de mélange.

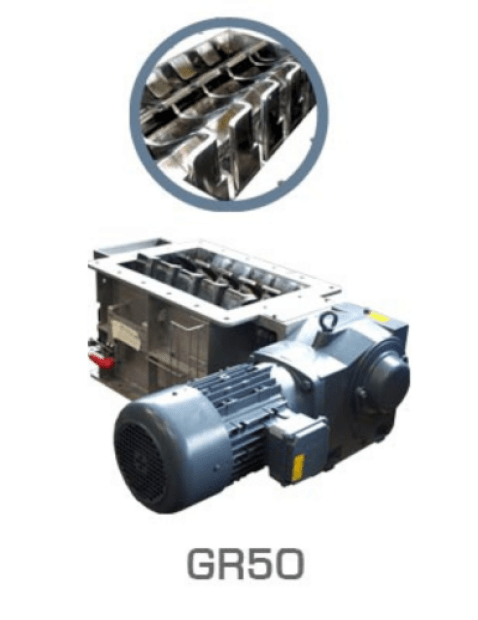

Le mélangeur de conteneurs assure le mélange de tout type de conteneur de capacité allant de 200 à 1 500 litres. La vitesse de rotation est variable et programmable de 4 à 10 tr/min. ce qui offre une qualité de mélange adaptée à un grand nombre de recettes de fabrication.

Ce mélangeur de poudres permet également le mélange de produits humides en faible quantité.

De part sa conception, ce type de mélangeur de conteneur est parfaitement adapté aux process de fabrication de prémix alimentaires, prémix feed, prémix vétérinaires et également aux industriels du monde de la pharmaceutique.

La fabrication en inox de ce mélangeur est en adéquation avec les applications typiques de cette ligne de mélange FlexMix®.

- Station de préparation du prémix : verse sacs

Le point de départ de cette ligne de production est la station de vidange des sacs permettant le déconditionnement et le dosage des différents ingrédients à introduire dans la recette de fabrication. Le verse sacs est équipé d'un système de compactage des sacs vides pour conserver un espace de travail propre. Pour compléter ce dispositif d'hygiène, un dépoussiéreur intégré ou centralisé est connecté au vide sacs. L'ergonomie du poste de vidange de sacs est particulièrement soignée afin d'offrir à l'opérateur de pesée des ingrédients flexibilité, sécurité et production.

Lors d'utilisation de "charges" ingrédients majoritaires, une station de vide big bags peut être intégrée. L'utilisation des ingrédients conditionnés en big bag permet de réduire de façon très importante le port de charges et d'augmenter encore plus la sécurité pour l'opérateur de pesée.

La connexion sur le conteneur est assurée par une manchette télescopique pilotée manuellement ou pneumatiquement. La station de pré-pesée de la ligne FlexMix® a été conçue et standardisée grâce aux nombreuses expériences et installations Palamatic Process dans le monde.

- Fin de ligne : station de dosage conditionnement

Le mélange des différents ingrédients obtenu dans le conteneur peut être stocké ou directement envoyé sur la ligne de conditionnement vers l'étape de packaging. Du fait du concept de cette ligne de mélange flexible, l'intérêt de passer votre production en conteneur permet la réalisation de stocks tampons intermédiaires. La création d'un stock tampon permet de conditionner au dernier moment la production désirée par les services commerciaux.

Le reconditionnement du mélange peut être réalisé dans différents formats. Le conteneur de produit fini peut alimenter une chaine de conditionnement de sacs, de conditionnement de sachets, de conditionnement de seaux, de conditionnement de fûts ou bien une ligne de conditionnement de big bags.

- L'avantage hygiénique : conteneur

L'utilisation de conteneurs pour la pré-pesée, le mélange et le conditionnement évite les contaminations croisées. Selon vos recettes de mélange, vous pouvez dédier des conteneurs à chaque ingrédients ou recettes de mélange. Une station de lavage conteneur peut également être implantée sur cette ligne de production. Palamatic Process fournit également des solutions de nettoyage en place en ligne (CIP) et des cabines de lavage. Le réseau de dépoussiérage vous assure une atmosphère saine. La captation des poussières est garantie aux points de déversement des poudres : verse sacs et reconditionnement.

- Quels mélanges avec FlexMix® ?

Les mélanges d'épices, les mélanges de farine, les mélanges de poudres pharmaceutiques et tous les mélanges nécessitant plusieurs ingrédients sont susceptibles d'être produits avec cette ligne FlexMix®. Les mélanges de produits alimentaires représentent une application importante. Le temps de mélange est directement lié à la complexité de la formulation et peut donc varier entre 3 et 15 minutes.

- Automatisation & traçabilité

S'assurer que le bon ingrédient est au bon endroit est une obligation pour nombre de producteurs de mélanges. C'est pourquoi Palamatic Process assure un pilotage automatique des pesées, une traçabilité totale des pesées, des temps de mélange optimisés, une identification de l'opérateur de production ainsi que de la traçabilité des lots.

L'informatique industrielle déployée au travers de la technologie Pal'touch® est la garantie d'une fabrication de très haute qualité. Pour exemple, l'opérateur de pré-pesée est guidé pour l'introduction des ingrédients au travers d'un écran tactile. L'ensemble des informations nécessaires lui sont indiquées : nom, référence, poids de pesée, séquençage d'introduction... L'automatisme, quant à lui, contrôle que les instructions sont bien respectées via la lecture des sondes, pesons, capteurs...Des puces RFID sont généralement apposées sur les conteneurs pour la mise en stockage des données relatives aux mélanges. Aussi, ces puces RFID assurent l'identification des conteneurs et autorisent ainsi leur déchargement sur la ligne de packaging.

Découvrez les installations de nos clients utilisateurs de la ligne de mélange prémix FlexMix®.

Tous les équipements intégrés à la ligne process FlexMix® sont disponibles ci-dessous.