Ligne de mélange pour ingrédients secs fragiles

La ligne DryBulk-Mix® est dédiée aux fabricants de mélanges d’ingrédients naturels de type : fruits secs, légumes secs, céréales, thés, tisanes, corn flakes, arômes et herbes…

Le nettoyage des équipements de fabrication et le respect de l’intégrité des produits sont assurés par les choix technologiques de cette ligne de production : dosage vibrant, convoyeur à bande, convoyeur à godets basculants et mélangeur « doux ».

- Pas de casse du produit

- Conception hygiénique des équipements

- Dosage intégré des ingrédients

- Flexibilité d’implantation

Modèles

| DryBulk-Mix® stat | DryBulk-Mix® rota | |

|---|---|---|

| Nombre d'ingrédients dosés | 2 / 4 / 6 / 8 | 2 / 4 / 6 / 8 |

| Capacité de production | de 200 kg/h à 8 000 kg/h | de 200 kg/h à 8 000 kg/h |

| Technologie de transfert | Convoyeur à bande | Convoyeur à godets basculants |

| Type de mélangeur | Mélangeur statique | Mélangeur à cuve tournante |

| Reconditionnement | Big bag ou vers une conditionneuse associative | Big bag ou vers une conditionneuse associative |

Chargement et dosage

La ligne DryBulk-Mix® assure le dosage des différents fruits secs (noix, coco, raisins…), légumes secs, céréales (pépites, muesli, fruits secs...) et ingrédients pour l’alimentation du mélangeur doux.

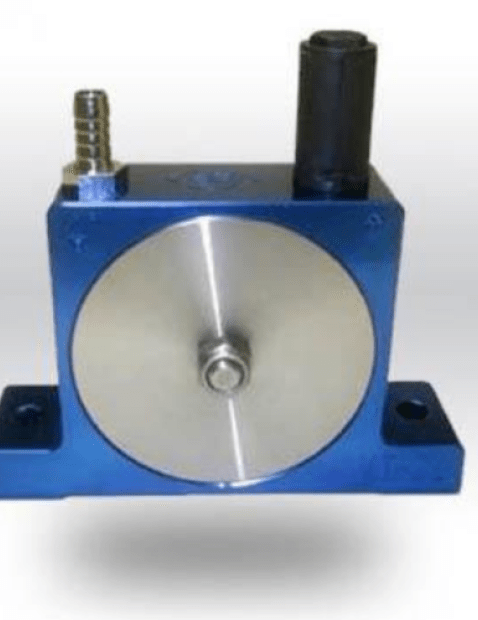

Le dosage des produits vrac est réalisé par couloir vibrant et par cellules de pesage afin d’obtenir un mélange précis. Via l’automate de contrôle, la recette de fabrication pilote le dosage des couloirs vibrants. Chaque produit est stocké dans une trémie tampon dédiée avec une chaîne de pesage indépendante.

L’alimentation des trémies dédiées est réalisée à partir de sacs ou de big bags.

Transfert / Alimentation

Le transfert des ingrédients fragiles est assuré par un élévateur à godets ou un convoyeur à bande. Ces deux alternatives assurent un respect total des produits pour conserver l’état initial.

Convoyeur à bande ou élévateur à godets basculants : que choisir ?

Selon vos contraintes d’implantation et la taille de vos lots de fabrication, les experts Palamatic Process vous conseilleront sur le choix optimal.

Les élévateurs à godets basculants assurent l’élévation pour les grandes hauteurs avec un encombrement réduit !

Mélange : deux technologies possibles

Le mélangeur assure l’homogénéité de la recette sans casser les produits par son action douce.

Les technologies retenues sont : mélangeur à pales à vitesse basse ou mélangeur à cuve rotative / mélangeur à cuve tournante.

Le volume du mélangeur est de minimum 70 litres et jusqu’à 2500 litres.

Tout comme le mélangeur à bras agités, le mélangeur à cuve rotative/cuve tournante permet également l’incorporation de liquide pour sprayer de l’arôme ou de l’huile sur le mélange constitué.

Sortie mélangeur / conditionnement

En sortie du mélangeur, le reconditionnement est assuré en big bag pour une utilisation en interne afin d’un reconditionnement futur vers les sachets et ou boîtes.

La mise en big bag est assurée par une station FlowMatic® 03 Care permettant une pesée des produits et un accompagnement de la hauteur de chute.

Lorsque le mélangeur est directement en amont de la machine de packaging sachet, un élévateur a godets basculants assure l’alimentation de la conditionneuse associative. Le respect du produit et le non démélange sont parfaitement respectés et l’encombrement au sol réduit au maximum grâce à une élévation verticale totale.

Découvrez les installations de nos clients utilisateurs de la ligne de mélange d'ingrédients secs et fragiles DryBulk-Mix®.

Tous les équipements intégrés à la ligne process de mélange d'ingrédients secs fragiles sont disponibles ci-dessous.