Les secteurs de l'alimentation, des boissons, des nutraceutiques, de la boulangerie et de la chimie ont souvent besoin de mélanger divers ingrédients bruts pour ajouter de la valeur à leur produit final. Les étapes de mélange et de malaxage représentent ainsi des étapes phares d'un process industriel. Les fabricants d’ingrédients préparés, d'épices et d'arômes, d’herbes aromatiques, cherchent à mélanger une variété de matières vrac avec une répétabilité précise sans pour autant faire de compromis sur leur saveur ou leur apparence.

Il est donc primordial de choisir le mélangeur industriel qui saura répondre aux attentes de ce type de secteur d’activité : sécurité alimentaire, hygiène, apparence, précision, homogénéisation…

1. Mélangeur continu vs. par lots

Le mélange en continu est un procédé où les matières premières circulent en permanence dans le mélangeur grâce à un débit d'alimentation contrôlé. Les poudres sont mélangées pendant un court laps de temps alors qu'elles traversent le corps du mélangeur, avant d'être évacuées à l'extrémité de l'unité par la sortie de décharge.

Le principal avantage du mélange en continu est qu'il offre un débit plus élevé et consomme moins d'énergie que les mélangeurs par lots. Les mélangeurs continus sont généralement utilisés pour les matériaux secs. Cependant, si des matériaux visqueux ou des boues sont nécessaires, il est possible d'utiliser une méthode continue avec une conception soignée et personnalisée.

D'autre part, on parle de mélange par lots lorsqu'un mélangeur est chargé de tous les ingrédients requis pour la recette et mélangé pendant une période plus longue. Une fois le cycle de mélange terminé, la sortie du mélangeur est ouverte par une vanne à boisseau ou une vanne papillon et la matière est vidée du mélangeur dans le processus en aval. Le mélange en discontinu offre un plus grand degré de contrôle sur le mélange avec une plus grande précision sur la recette requise.

D'autres éléments sont à prendre en compte pour déterminer le type de mélangeur (discontinu ou continu) le mieux adapté à votre process industriel :

- Le nombre d'ingrédients à mélanger. Les mélangeurs en continu ne peuvent généralement traiter que 2 ou 3 ingrédients au maximum pour produire un mélange cohérent.

- Le contrôle et la précision de la recette. Il s'agit généralement de recettes où le produit est consommé à l’état brut, comme les épices et les arômes. Les procédés discontinus permettent un plus grand degré de contrôle sur la précision et la répétabilité de la recette du mélange.

2. Durée et mécanique du mélange

Les mélangeurs continus sont les plus aptes à produire des volumes de mélange plus élevés en un temps plus court. Mais cela ne signifie pas nécessairement qu'ils peuvent obtenir le résultat souhaité en peu de temps. Le temps de cycle des mélangeurs continus est généralement compris entre 30 secondes et 4 minutes au maximum. Si votre recette exige un plus grand degré de précision et des temps de mélange plus longs pour garantir la répétabilité du mélange et la constance du profil de goût, le mélangeur discontinu est la solution. Les mélangeurs par lots permettent, en effet, des cycles de mélange plus longs avec des résultats reproductibles et sont donc tout particulièrement adaptés au mélange d’épices.

En fonction du type de mélange des ingrédients, le choix d’un mélangeur industriel ne sera pas le même.

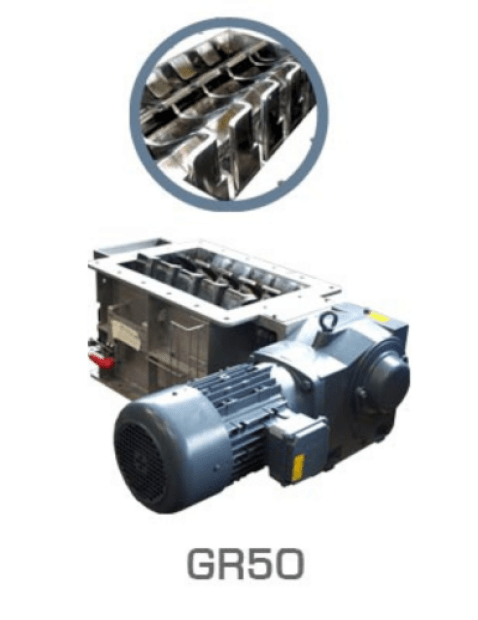

Les mélangeurs à ruban sont le type de mélangeur de poudre le plus polyvalent et le plus utilisé sur le marché. Ils sont le plus souvent utilisés pour le mélange à sec, mais peuvent également être utilisés pour des applications impliquant l'enrobage d'une particule sèche avec un ingrédient liquide, ou même l'absorption par la particule d'un ajout liquide. Ils conviennent parfaitement au mélange d’épices et d’arômes alimentaires.

Les mélangeurs à socs ou à pales donnent d'excellents résultats en termes de vitesse et de consistance des mélanges de poudres pour les processus discontinus. Grâce à leur vitesse, ils font partie des mélangeurs les plus rapides avec un temps de mélange moyen de 1 à 4 minutes. Un autre avantage est qu'il s'agit d'un équipement de mélange sans zone morte.

Besoin de conseils pour choisir votre mélangeur industriel ?

Je suis disponible pour échanger de vive voix sur le sujet.

Loïc, expert poudre

Les mélangeurs à pales utilisent des pales rotatives pour diviser et mélanger séquentiellement la masse de produit et générer un mouvement rapide et intense de chaque particule à travers la chambre de mélange (convection). Ils offrent également de meilleures performances lorsque les matériaux secs sont mélangés à un liquide pour produire un mélange visqueux ou sous forme de boue. Lors de la production d'un mélange visqueux, les matériaux ont tendance à coller ou à s'enrouler autour du support de mélange des mélangeurs à ruban et à socs. Mais avec les mélangeurs à pales, ce type d'effet d'accumulation n'affecte généralement pas autant les agitateurs. Ils peuvent également être mis en marche à pleine charge, alors que les mélangeurs à ruban et à socs ne peuvent dépasser un niveau de remplissage d'environ 70 % de leur capacité pour produire un mélange cohérent.

Les mélangeurs à palettes offrent un mélange doux et continu et sont régulièrement utilisés pour des matières comme les épices et arômes. Ils sont idéaux pour obtenir un mélange homogène et précis sans altération du produit.

3. Performances des mélangeurs

Les mélangeurs à socs peuvent produire un mélange en un minimum de temps. Cela est dû en grande partie aux lames qui peuvent tourner rapidement et produire des mélanges à grande vitesse. Dans ce cas, il peut être utile d'utiliser un mélangeur à socs si vous souhaitez créer un effet de désagglomération sur vos matériaux. S'ils ont tendance à former des grumeaux au cours du processus de production, le mélangeur à socs créera davantage un effet de fluidification pour que la gamme de particules du matériau reste cohérente. Cependant, si votre poudre est friable ou sensible à la chaleur, les mélangeurs à socs ne sont pas les plus appropriés.

Pour les matériaux sensibles à la chaleur ou nécessitant un mélange en douceur tels que les épices, les mélangeurs à ruban sont les plus adaptés. Les mélangeurs à ruban utilisent une bobine hélicoïdale intérieure et extérieure (rubans) pour déplacer le produit à la fois vers l'extérieur, vers les côtés du corps du mélangeur et vers l'intérieur en créant une action de pliage. Dans la majorité des applications alimentaires, ils constituent généralement le meilleur choix car ils préservent l'intégrité du produit sans provoquer de modifications chimiques ou de décomposition.

Les usines de transformation d’aliments traitant des épices ou des arômes, en particulier celles qui traitent des produits pré-mélangés, doivent respecter les exigences suivantes :

- Cohérence des saveurs et reproductibilité des lots

- Facilité de nettoyage

- Processus de mélange doux pour préserver l’intégrité des épices

Parce que nous savons que ces trois critères principaux sont importants pour les fabricants de mélanges instantanés, de mélanges d'épices et d'arômes, nous pouvons déterminer que, dans la plupart des cas, un mélangeur à ruban sera le type de mélangeur le mieux adapté. L'action de mélange douce des rubans préservera l'intégrité du mélange et le processus par lots donnera un plus grand degré de contrôle sur le mélange final.