Description

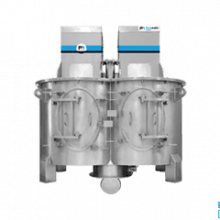

Mélangeur à bande ou ruban discontinu - Poudres sèches à faible viscosité et mélanges pâteux

Les mélangeurs à bande ou ruban discontinus MRRA et MRRC maintiennent les mélanges homogènes.

Le mélangeur à bande ou ruban est la machine idéale pour obtenir des mélanges de haute qualité et sans aucune dégradation, avec des matériaux fragiles. La vitesse lente des mélanges industriels évite les risques d'échauffement et conserve les caractéristiques initiales des poudres ou granulés.

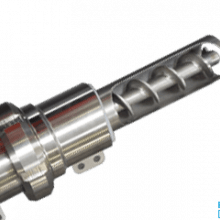

Les mélangeurs discontinus à bande sont constitués d'un arbre rotor à spires opposées, logé dans une cuve de mélange.

Les mélangeurs à bande et ruban discontinus se déclinent en 2 versions :

- Chargement par trémie : MRRA

- Chargement par manchon : MRRC

|

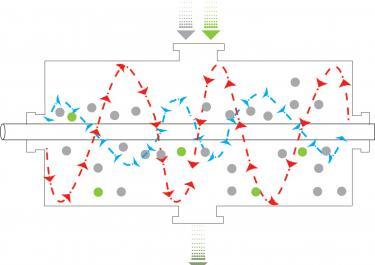

Principe de fonctionnement |

|

Composition du mélangeur à ruban

- Une bouche de remplissage centrale ou le long de la cuve

- Une bouche de sortie centrale

- Une bouche d'évent

- Deux plaques de fermeture des extrémités de la cuve pour le logement des paliers d'extrémité (réglables et équipés d'un groupe d'étanchéité de l'arbre)

- Un réducteur avec transmission

-

Complexité des mélanges3

-

Débit2

-

Hygiène3

Les points forts de l'équipement

- Homogénéité du mélange

- Excellente reproductibilité des lots

- Traitement délicat du produit sans l'endommager

- Possibilité de vidange intégrale

- Taux de chargement possible à 100%

Media

Découvrir nos équipements en photos

Mélangeur de poudre lessivielle pour alimentation ensacheuse

Le mélangeur poudre permet un mélange délicat du produit.

Mélangeur de colorant à ruban

Les mélangeurs discontinus à bandes sont constitués d'un arbre rotor à spires opposées, logé dans une cuve de mélange, d'une bouche de remplissage centrale ou le long de la cuve, d’une bouche de sortie centrale et d’une bouche d'évent, de deux plaques de fermeture des extrémités de la cuve pour le logement des paliers d'extrémité réglables équipés d'un groupe d'étanchéité de l'arbre et d’un réducteur avec transmission.

Mélangeur dextrose sous cyclone de transfert pneumatique

La spire extérieure transporte le matériau vrac des deux côtés vers le centre, tandis que la spire intérieure transfère le matériau sur les côtés, en produisant une sorte de malaxage convectif.

Mélangeur de caséinate sous trémies

Mélangeur industriel double entrée alimenté par des big bags.

Mélangeur épices alimenté par transfert pneumatique aspiré

Le mélangeur d'épices est alimenté par un cyclone d'aspiration VFlow®.

Mélangeur en ligne farine animale

Mélangeur de farine animale alimenté par un cyclone d'aspiration VFlow®.

Mélangeur de sucre pour alimentation ensacheuse

Skid de mélange de sucre sur ligne de fabrication biscuiterie.

Mélange industriel de poudres

Le produit est mélangé délicatement dans des délais relativement courts.

Mélangeur à bande industrie agro-alimentaire

Le mélangeur est alimenté avec les ingrédients suivants : sucre de canne, cacao en poudre, amidon de maïs, cannelle en poudre et poudre de noisette.

Mélangeur prémix

Ligne de mélange et d'alimentation en matières premières dans le secteur de la papeterie.

Mélangeur pour alimentation remplissage big bags

Ligne de mélange et de conditionnement de plantes aromatiques et d'herbes séchées.

Échantillonneur sur mélangeur industriel sur application nucléaire

Échantillonneur automatique sur mélangeur à ruban.

Mélangeur à bande horizontal

Mélangeur industriel pour les lignes de production.

Mélangeur sur ligne de production farine animale

Ligne process de mélange et de conditionnement de produits phytosanitaires.

Mélangeur à ruban avec injection de liquide

Les mélangeurs à pales batch Palamatic Process sont utilisés pour de très nombreuses applications industrielles, comme l'agroalimentaire, la chimie des matériaux, la nutrition animale...

Trappe de vidange sur mélangeur industriel

Bouche de sortie centrale pour vidange du mélangeur industriel.

Mélangeur discontinu à bande

Trappe d'ouverture latérale pour inspection de l'intérieur du mélangeur industriel.

Mélangeur alimentaire sucre cacao et additifs

Le mélangeur est alimenté avec les ingrédients suivants : sucre de canne, cacao en poudre, amidon de maïs, cannelle en poudre et poudre de noisette.

Features

Les caractéristiques techniques

Détails techniques

- Tailles : de 75 à 15 000 litres

- Motorisations : de 1,1 kW à 45 kW

- Capacité : de 2 à 8 lots/h. (suivant la recette et la configuration de la machine)

- Temps de mélange : de 5 à 15 minutes

- Possibilité d'une fabrication en acier à haute résistance, aciers inoxydables ou matériaux spéciaux et d'une enveloppe de chauffage ou de refroidissement

- La porte de vidange réduit toute rétention de produit non mélangé

- Le joint assure l’étanchéité de la cuve

- La porte de vidange est intégrée dans une tubulure permettant le raccordement à tout système de reprise (gravitaire, écluse, vis...)

- La manœuvre de la porte de vidange est réalisée par une commande pneumatique comprenant : vérin pneumatique, distributeur, bobine, fin de course

- Dispersion 1 kg/tonne

Caractéristiques de la cuve de mélange

| Vol. total de la cuve | 75 | 150 | 300 | 550 | 800 | 1100 | 2 000 |

|---|---|---|---|---|---|---|---|

| Vol. utile max en litres | 56 | 105 | 210 | 385 | 560 | 770 | 1 400 |

| Puissance moteur en kW | 2,2 | 3 | 4 | 5,5 | 7,5 | 11** | 13** |

*suivant la densité du produit

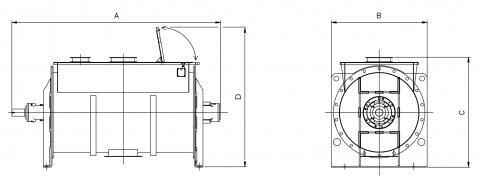

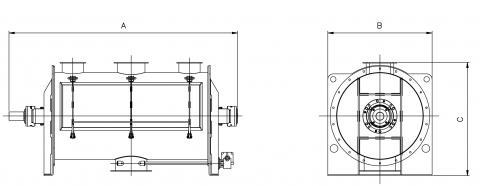

Dimensionnel mélangeur avec chargement par trémie : MRRA

| Modèles | A | B | C | D | Capacité utile en dm³ | Poids à vide en kg |

|---|---|---|---|---|---|---|

| MRR-A 75 | 1 300 | 611 | 670 | 1 051 | 56 | 160 |

| MRR-A 150 | 1 460 | 670 | 763 | 1 271 | 105 | 270 |

| MRR-A 300 | 1 840 | 770 | 930 | 1 393 | 210 | 400 |

| MRR-A 550 | 2 150 | 930 | 1 133 | 1 585 | 385 | 690 |

| MRR-A 800 | 2 350 | 980 | 1 154 | 1 602 | 560 | 850 |

| MRR-A 1100 | 2 690 | 1 100 | 1 260 | 1 754 | 770 | 1 200 |

| MRR-A 2000 | 2 920 | 1 340 | 1 465 | 1 975 | 1 400 | 2 400 |

| MRR-A 3000 | 3 920 | 1 340 | 1 465 | 2 090 | 2 100 | 2 700 |

| MRR-A 4800 | 4 520 | 1 500 | 1 725 | 2 199 | 3 360 | 3 800 |

| MRR-A 6000 | 4 820 | 1 600 | 1 876 | 2 325 | 4 200 | 4 400 |

| MRR-A 8800 | 5 390 | 1 810 | 2 067 | 2 665 | 6 160 | 5 300 |

| MRR-A 10500 | 5 630 | 1 910 | 2 413 | 2 862 | 7 350 | 6 900 |

| MRR-A 15000 | 6 124 | 2 110 | 2 706 | 3 190 | 10 500 | 8 000 |

Dimensionnel mélangeur avec chargement par manchon : MRRC

|

Modèles

|

A | B | C | Capacité utile en dm³ | Poids à vide en kg |

|---|---|---|---|---|---|

| MRR-C 75 | 1 300 | 611 | 649 | 56 | 160 |

| MRR-C 150 | 1 460 | 670 | 754 | 105 | 270 |

| MRR-C 300 | 1 840 | 770 | 889 | 210 | 400 |

| MRR-C 550 | 2 150 | 930 | 1 075 | 385 | 690 |

| MRR-C 800 | 2 350 | 980 | 1 151 | 560 | 850 |

| MRR-C 1100 | 2 690 | 1 100 | 1 278 | 770 | 1 200 |

| MRR-C 2000 | 2 920 | 1 340 | 1 455 | 1 400 | 2 400 |

| MRR-C 3000 | 3 920 | 1 340 | 1 455 | 2 100 | 2 700 |

| MRR-C 4800 | 4 520 | 1 500 | 1 750 | 3 360 | 3 800 |

| MRR-C 6000 | 4 820 | 1 600 | 1 860 | 4 200 | 4 400 |

| MRR-C 8800 | 5 390 | 1 810 | 2 130 | 6 160 | 5 300 |

| MRR-C 10500 | 5 630 | 1 910 | 2 160 | 7 350 | 6 900 |

| MRR-C 15000 | 6 124 | 2 110 | 2 445 | 10 500 | 8 000 |

Options

Case studies

Les applications avec cet équipement

Cimentation déchets nucléaires

Poudres traitées : Ciment + filler, chaux et nitrate de Calcium - Cimentation déchets nucléaires - Ce process est destiné à la cimentation des fines et résines.Énergie

Conditionnement de plantes aromatiques

Produit traité : herbes aromatiques séchées - Conditionnement de semences - Installation d'un double poste de vidange : vidange big bags et vidange conteneurs pour alimentation mélangeur ainsi que d...Agroalimentaire