Poudres traitées : Ciment + filler, chaux et nitrate de Calcium

Cimentation déchets nucléaires

Ce process est destiné à la cimentation des fines et résines. Il se décompose en 5 phases :

- Phase 1 : le déconditionnement des big bags pour alimentation du process en ciment et filler

- Phase 2 : transfert et mélange du ciment et filler

- Phase 3 : transfert des poudres (ciment, filler) après leur préparation vers la trémie de dosage.

- Phase 4 : préparation des doses par la trémie de dosage (sur pesons)

- Phase 5 : transfert de la préparation vers le fût de réception via deux vis de transfert. La seconde vis de transfert est de conception spécifique puisqu’elle est fait la liaison entre la zone 3 et la zone 4. Afin de réaliser une liaison parfaitement étanche, la vis de transfert est scellée dans le béton. Son design est un design Easy clean avec conception d’outil spécifique, permettant de réaliser les actes de maintenance à l’aide d’un robot (zone contaminée).

L'équipement de chargement en amont du process est un système de vidange big bags.

Cette station de vidange de big bags est destinée à l’ouverture manuelle des big bags en limitant au maximum les émissions de poussière et en favorisant l’écoulement du produit. La mise en place du big bag s’effectue à l’aide d’un palan électrique. La station de vidange de big bags est équipée d'une boite de délaçage avec porte étanche qui offre un accès sécurisé et ergonomique à la manchette de vidange du big bag.

Un émotteur à couteaux est implanté en sortie de la station de déconditionnement de big bag. L'émotteur à couteaux présente la solution idéale pour le concassage des matériaux ayant tendance à former des blocs. L'émotteur industriel permet de rompre les blocs qui se créent pendant le processus de production ou de transport des matériaux friables en poudre.

L’émotteur industriel intègre 2 arbres à broches ; la rotation rapide de couteaux spéciaux à travers une grille fixe provoque l'émiettement des blocs. Aussi, la présence de deux rotors permet d'obtenir des débits élevés.

Une trémie de réception est implantée sous l’émotteur. Celle-ci est équipée d’une sonde de niveau haut permettant l’arrêt de l’émotteur à la détection du niveau haut. Lorsque la sonde est découverte, l’émotteur industriel redémarre.

Un système de transfert pneumatique par aspiration VFlow® avec filtration déporté fonctionne à un débit de 3 t./h. Ce système se compose d’un cyclone séparateur sans filtre et d’un cyclofiltre de finition. Les deux équipements sont implantés sur les brides d’alimentation du mélangeur industriel, permettant de fonctionner en cycle fermé (pas de perte produit). La ligne de transfert est connectée sous l’émotteur via une boite de mise en vitesse.

Le mélangeur horizontal à ruban possède une capacité de 1 100 Litres. Ce mélangeur industriel à ruban permet le mélange en batch du ciment + filler.

Le mélangeur est équipée d'un échantillonneur à piston automatique avec pot de récupération.

En sortie du mélangeur à ruban, un couloir vibrant en acier d'une longueur de 4 mètres assure le transfert de la poudre depuis le mélangeur à socs vers la trémie de dosage pesée. Compte-tenu de la fluidité du produit en sortie du mélangeur, une vanne papillon 4-20 mA alimente de manière contrôlé le couloir vibrant.

La trémie de dosage est montée sur 3 pesons ; elle permet de renseigner la supervision sur la dose en réalisation.

La dose est réalisée à l’aide de l’ensemble « vanne papillon 4-20 mA et couloir vibrant ». En sortie du couloir vibrant, une vanne à manchon permet la coupure du flux produit à l’atteinte du poids consigne.

Un filtre de dégazage équipe cette trémie. Il assure l’équilibrage des volumes. Lors de la phase de vidange de la trémie de dosage, un ensemble d’aide à l’écoulement permet de faciliter la vidange complète de la dose. Il se compose de buses de fluidisation et de vibreurs pneumatiques.

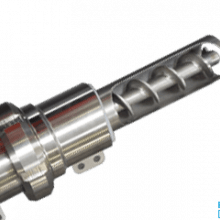

Une vis de transfert tubulaire permet le convoyage de la poudre depuis la trémie doseuse vers la vis de transfert easyclean.

Cette vis de transfert easy clean permet la jonction entre 2 salles de manière étanche et sécurisée. La partie de la vis en jonction avec les 2 zones est noyée dans le coffrage béton de la salle de conditionnement.

L’ensemble du travail de maintenance est réalisé dans la zone 4 (zone de radiation) grâce à un système de démontage rapide manipulable par robot.

Une armoire de commande complète l'ensemble.