Poudres traitées : acide citrique, sorbate de potassium, benzoate de sodium...

Chargement ingrédients production boisson

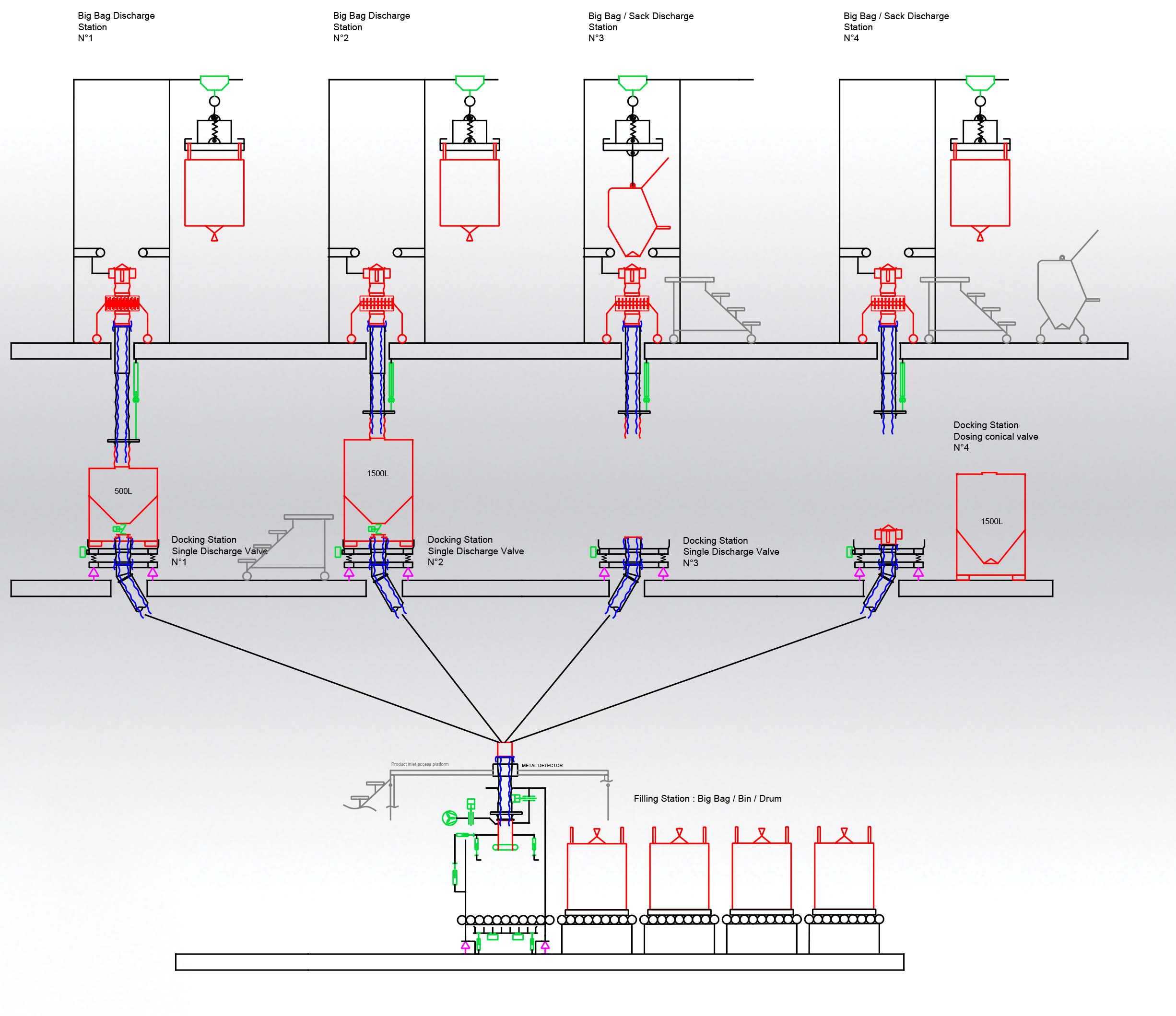

Cette installation concerne une nouvelle ligne de production dans un nouveau bâtiment d'une usine déjà existante.

L'objectif principal de cette installation est tout d'abord l'automatisation du remplissage des big bags en prémix, assurant ainsi la nettoyabilité et l'absence de rétention de produits pour éviter toute contamination croisée.

Tous les équipements (exceptés les palans électriques) sont installés dans une zone ATEX 21/22. Toutes les parties en contact avec les produits ont une finition poli miroir afin de minimiser les zones de rétention et d'optimiser le flux des produits.

2 stations de vidange de big bags EasyFlow® EF0 et 2 stations de vidange de big bags et sacs combinées sont installées sur le second niveau. Plusieurs ingrédients sont déchargés sur ces stations, à partir de sacs et de big bags. Les big bags sont chargés sur les structures de vidange à l'aide de palans électriques. L'ouverture des big bags est réalisée grâce à un système de connexion étanche avec un système de cône actif/passif afin d'assurer une atmosphère de travail saine.

En effet, ces 4 stations de vidange sont équipées d'une vanne conique entièrement automatisée. La vidange partielle des big bags est possible à tout moment et d'une manière confinée grâce à l'utilisation de ces vannes coniques.

Les 2 stations de déconditionnement combinées pour big bags et sacs sont équipées d'une trémie mobile qui permet le déchargement des ingrédients contenus dans les sacs. Ces trémies sont facilement déplaçables lorsqu'il s'agit de vidanger un big bag. Le système de cône actif/passif est également utilisé sur cette configuration.

Les 4 stations de vidange positionnées sur le second niveau sont équipées d'émotteurs à couteaux EC35 qui sont installés sur des structures mobiles. L'émotteur est équipée d'une manchette de connexion souple en entrée et en sortie afin que les différentes parties constituant l'ensemble puissent être facilement démontées et nettoyées ou encore remplacées lors des phases de changement de produit. Quand une alimentation en "petite vitesse" est obtenue, le poids demandé est alors atteint et la vanne se ferme progressivement, de façon à contrôler la précision du poids consigne.

Sur le premier niveau, 4 stations de vidange pour conteneur IBCFlow® 01 sont positionnées sous chacune des stations du niveau supérieur. Ces stations sont utilisées pour la vidange de conteneurs de stockage industriels et sont connectées aux stations supérieures grâce à des tuyauteries avec gaine interne qui peuvent être changées entre les différentes productions pour éviter les contaminations croisées. Les stations de vidange conteneur IBCFlow® 01 sont équipées d'une table vibrante afin de favoriser le flux du produit dans l'équipement en aval.

Ces conteneurs sont ensuite complètement déchargés dans des big bags via une station de remplissage big bag semi-automatique FlowMatic® 04 situées au rez-de-chaussée. Les palettes vides, destinées à être positionnées sous les big bags, sont stockées dans un dépileur de palettes. La partie du convoyeur situé sous la structure de remplissage est pesée.

La station de remplissage big bags peut être également utilisée pour le remplissage de fûts ou de bacs en plastique grâce aux têtes de remplissage interchangeables. Le big bag, une fois rempli de prémix, est évacué à l'aide d'un convoyeur à rouleaux. L'opérateur vient ensuite récupérer le big bag à l'aide d'un chariot élévateur pour le transporter vers la zone de stockage.

Tous les équipements sont connectés à un système de dépoussiérage centralisé afin de garantir une atmosphère de travail saine.

Diagramme du process