Poudres traitées : amidon de blé, fécule de pomme de terre, sel, blanc d’œuf et sucre

Déconditionnement de poudres alimentaires

Client

Conserverie Bretonne spécialisée dans la fabrication de surimi. L’usine souhaite s’équiper d’une ligne de préparation de poudre de surimi et de dosage de poudres sur leur cutter et leur combi-cut.

Exigences du client

- Déconditionnement ergonomique et propre des matières premières

- Stockage ‘’journalier’’ intermédiaire de chaque matière

- Transfert et dosage automatique de chaque matière vers les lignes de mélange (préparation multi-recettes)

- Répétabilité et précision des dosages

Solution Palamatic Process

Poste de déconditionnement de sacs manuel Sacktip® S : l’opérateur dépose son sac sur une tablette, manuellement ou à l’aide d’un manipulateur à dépression et le positionne sur le crible disposé au-dessus de la trémie.

L’opérateur ouvre le sac qui est évacué par l’intermédiaire du compacteur et limite le volume des déchets dans une gaine polyéthylène tout en évitant le rejet dans l’atelier des éventuelles poussières résiduelles dans les sacs.

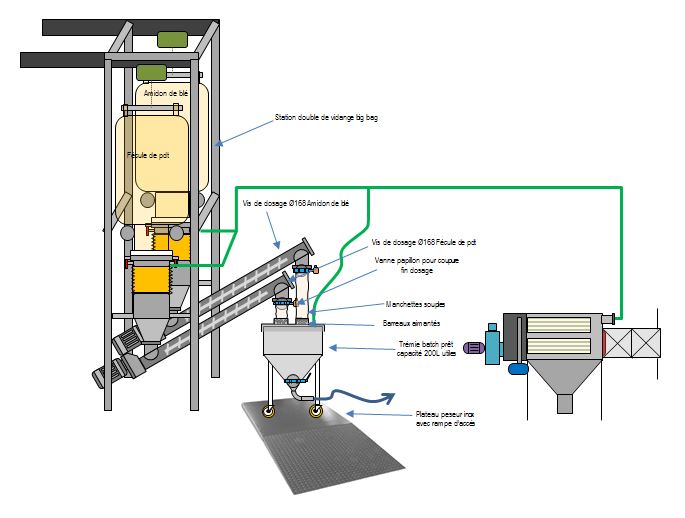

Système de vidange big bags avec tête de connexion étanche : cette machine est destinée à l’ouverture manuelle de tous types de big bags en limitant les émissions de poussière et en favorisant l’écoulement du produit. La mise en place du big bag s’effectue à l’aide d’un palan électrique.

Trémie tampon, pour le stockage des matières premières : une trémie tampon est destinée à chaque poudre traitée. Une sonde de niveau est présente afin de détecter la présence du produit. Un vibrofluidiseur et un vibreur pneumatique sont présents pour faciliter l’écoulement du produit.

Dense phase pneumatic suction transfer: transfer of the powders from the reception hoppers installed under the big bags to the 2 dosing hoppers serving as buffer hoppers for feeding the combi-cut and the cutter.

Screw feeder with integrated shaft: this system is designed for powder dosing.

It allows batch or continuous dosing or volumetric or weight dosing depending on the options selected. For this application, the dosing rate is about 133 l/h for a precision of +/- 3g. A dosing unit is provided for each material (dedicated line).

An independent dedusting unit ensures a good air quality.

Each equipment is able to ask for a different powder dosing recipe consecutively according to the filling needs of the hoppers. For this purpose, automats and touch screens have been installed to automate the process and ensure a good traceability with information feedback to the computer system.