Produit traité : Octaoxyde de triuranium (U3O8)

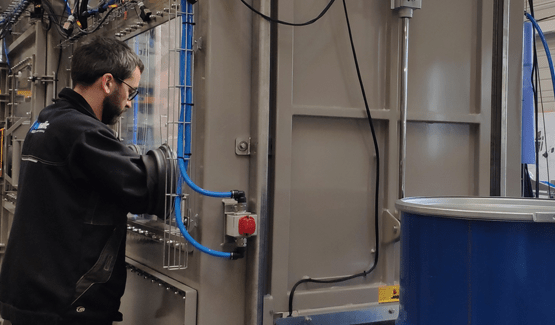

Cabine de dépotage de fûts

L'octaoxyde de triuranium, également appelé octooxyde de triuranium ou octoxyde de triuranium est un produit hautement toxique considéré comme dangereux.

C'est un solide inodore de couleur vert olive à noir, constituant la majeure partie du Yellowcake. Le Yellowcake représente une étape intermédiaire dans le processus de fabrication du combustible nucléaire à partir du minerai d'uranium.

L’installation concerne la fourniture d’un ensemble permettant la vidange de fûts, le transfert du produit et son dosage dans une enceinte confinée.

Les fûts traités sont des fûts de 380 kg à ouverture totale. L’intervention d’un seul opérateur est nécessaire pour assurer le bon fonctionnement du poste de vidange. La durée de vidange d’un fût est d’environ 45 min à 1 heure.

L’ensemble se compose en 4 principales zones correspondant aux 4 fonctions du process :

- Enceinte de vidange du fût composée de 3 sas et d’un poste de vidange par canne d’aspiration

- Dispositif complet de ventilation connecté à l’enceinte

- Système de transfert pneumatique aspiré connecté à la canne

- Système de dosage pondéral se composant d’une trémie tampon et d’un doseur à vis. L’ensemble est monté sur pesons.

ZONE 1 : VIDANGE

Cette enceinte garantit un confinement optimal lors de l’opération de vidange du fût. L’enceinte est dimensionnée pour permettre le cycle complet, depuis la prise en charge du contenant plein jusqu’à son évacuation une fois vidé. Le système de ventilation connecté à l’enceinte permettant de garantir une atmosphère de travail propre dans l’enceinte et un confinement du dispositif vis-à-vis de l’extérieur.

L’enceinte se compose de 3 sas principaux :

Le fût plein est positionné sur un convoyeur motorisé qui débute à l’extérieur de l’enceinte ; le cycle de traitement peut alors commencer.

Chaque sas est séparé par des portes guillotines automatiques étanches. Cela garantie à chaque étape de process de vidange un confinement optimal et une gestion aéraulique contrôlée.

Sas n°1 : Décerclage

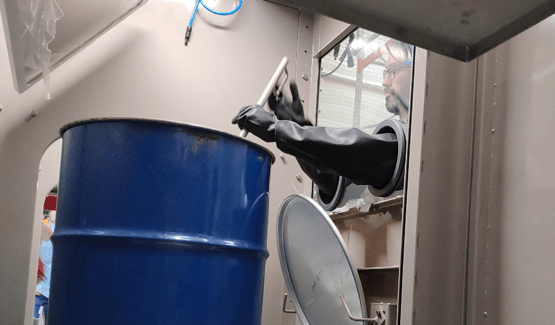

Le sas n°1 se compose d’une boite à gants montée sur une façade vitrée, d’un convoyeur motorisé double sens et d’une porte guillotine automatique étanche (entrée fût).

Ce sas est raccordé à la ventilation, ce qui permet le maintien en dépression de ce dernier et le renouvellement constant de l’air. Une fois le fût entré dans le sas n°1, l’opérateur réalise les tâches suivantes :

• Desserrage du cerclage

• Retrait du cerclage sans retrait du couvercle

Une fois cette tâche réalisée, l’opérateur appui sur l’IHM afin d’autoriser l’évacuation du fût vers le sas n°2.

Sas n°2 : Vidange et Contrôle

Le sas n°2 est composé de 2 postes. Chacun est équipé d’une boite à gants montée sur une façade vitrée et permettant à l’opérateur de travailler en toute sécurité.

Le poste A se compose d’un convoyeur motorisé double sens, d’une porte guillotine automatique étanche, d’un support de couvercle et d’un miroir de contrôle.

Ce poste est prévu pour remplir 3 fonctions :

- Retrait du couvercle pour afin de permettre la vidange du fût au poste B

- Contrôle du fût une fois vidé à l’aide du miroir

- Remise en place du couvercle sur le fût vidé, afin d’autoriser son évacuation.

Le poste B se compose des éléments suivants :

- 1 convoyeur motorisé double sens, monté sur une table tournante automatique

- 1 canne d’aspiration monté sur un mât de descente et de monté

- 1 couvercle de captation permettant de confiner le fût lors de la phase de vidange de la poudre

- 1 porte guillotine automatique étanche permettant l’évacuation du fût vidé vers le sas n°3.

Le fût, en mouvement sur le convoyeur à rouleaux se positionne sur une table tournante où il est immobilisé.

Une tête de coiffage aspirante qui permet de confiner la partie ouverte du fût lors de la phase de vidange est positionnée sur la tête du fût. Elle permet également le guidage de la canne d’aspiration. L’opérateur saisit la canne d’aspiration montée sur un mât, la phase de vidange peut alors commencer. La canne plonge au fur et à mesure de l’aspiration du produit, dans le fût.

La poudre ayant un caractère « colmatant », une cheminée se créée à la descente de la canne dans le fût. Afin de permettre le raclage de la poudre autour de cette cheminée, l’opérateur actionne des rotations du fût, à l’aide d’une pédale à pied. La table tournante réalise des quarts de tour à la demande.

Une fois le fût vidé, l’opérateur autorise son évacuation vers le poste de contrôle (Poste A), à l’aide de l’IHM. Le convoyeur réalise une « marche arrière » pour évacuer le fût vers le poste de contrôle.

Une fois le contrôle réalisé au poste A, le couvercle est repositionné sur le dessus du fût. Si toutefois la vidange du fût n’était pas satisfaisante, un second cycle d’aspiration serait réalisé au poste B.

La vidange complète du fût réalisée, l’opérateur autorise son évacuation du sas n°2 à l’aide convoyeurs motorisés et de la porte guillotine.

Le sas n°2 est raccordé également à la ventilation afin de maintenir et de contrôler la « cascade » de dépression entre les sas, nécessaire pour maintenir le confinement et le renouvellement de l’air. Le fût est ensuite évacué vers le sas n°3 (sas de contrôle). Un contrôle de non-contamination est alors réalisé. Ce sas permet d’entreposer 4 fûts vides maximum et de remettre en place les cerclages.

Les fûts sont ensuite déplacés vers le sas n°4. Cet espace est équipé d’une ouverture pour l’entrée et la sortie du personnel afin de réaliser manuellement l’évacuation des fûts vides, avec leur couvercle et leur cerclage.

Sas n°3 : Contrôle final et stockage

Le sas n°3 récupère les fûts vidés. Un contrôle de non-contamination est alors réalisé. Ce sas permet d’entreposer 4 fûts vides maximum et de remettre en place les cerclages.

Cet espace est équipé d’une ouverture pour l’entrée et la sortie du personnel afin de réaliser manuellement l’évacuation des fûts vides, avec leur couvercle et leur cerclage.

ZONE 2 : VENTILATION

L’enceinte de confinement est raccordée à un système complet de ventilation. Il permet la mise en dépression de l’enceinte afin de maintenir le confinement en cas d’avaries (gants percés, fuites éventuelles.) et le renouvellement constant de l’air dans les sas.

Ce dispositif se compose de :

- 1 ensemble de vanne automatique de gestion.

- 1 ensemble d’instrumentation (capteur de pression, manomètre, Delta-P…)

- 2 ensembles de filtration très haute efficacité en cascade.

- 1 ventilateur pour la mise en dépression.

L’ensemble du dispositif est installé en zone technique.

ZONE 3 : TRANSFERT

Cette zone est dédiée au transfert pneumatique aspiré de la poudre : un cyclofiltre d’aspiration positionné sur une structure de supportage, est implanté en bout de ligne sur la tuyauterie de transfert pneumatique. Ce cyclofiltre assure la séparation air / produit. La capacité de stockage du cyclofiltre est de 213 litres soit la capacité d’un fût. Un filtre primaire est positionné en amont de la pompe à vide. Celle-ci assure la dépression nécessaire au transfert de la matière dans la tuyauterie.

ZONE 4 : DOSAGE

Une trémie doseuse (dosage pondéral) est positionnée sous le cyclofitre. Elle est également montée sur une structure support et est équipée de pesons. Elle est connectée au cyclofiltre via une manchette souple. Un doseur à vis est monté en sortie de la trémie tampon. Le pesage de la trémie et du doseur permet un dosage pondéral en continu.

Un filtre de dégazage positionné sur la trémie assure l’équilibrage des volumes. Ce filtre peut aussi bien fonctionner en échappement qu’en aspiration.

Le refoulement du filtre est raccordé au circuit d’extraction de l’enceinte.

Ainsi, la poussière, séparée du flux d’air au moyen d’un élément filtrant, tombe dans la trémie grâce au système de nettoyage à air comprimé intégré dans le couvercle. Cette opération permet de réduire les pertes de produit.