Poudre traitée : dérivé d'hydrate d'hydrazine

Enfûtage d'agents chimiques

Leader mondial de la chimie pour la fabrication de matériaux.

Dérivé de l'hydrate d'hydrazine utilisé en tant qu'initiateur de polymérisation pour la synthèse des agents floculants utilisés dans le traitement de l'eau ou comme agent d'expansion pour la mousse PVC.

Poudre aux caractéristiques explosives sévères (1mJ<EMI<3mJ).

Les solutions Palamatic Process :

Conditionnement automatique de barils kraft en sortie de tour de mélange avec amenée et évacuation automatique des barils.

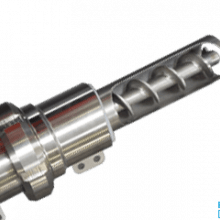

Un doseur vibrant aux normes NFPA permet de doser le produit sans dégradation. Le doseur est équipé d’une trémie tampon, d’une guillotine d’ajustement de hauteur du « lit » de produit, d’un tube de dosage (existe aussi en auge) et d'un générateur de vibrations. La trémie de stockage tampon est implantée au-dessus du couloir vibrant afin d’éviter toute rupture de produit. La poudre est ensuite transférée vers le baril à conditionner.

Afin de vérifier la qualité du mélange réalisé en amont par le client, un échantillonneur pneumatique à piston aux normes NFPA est installé dans la réservoir de stockage. L’échantillonneur est équipé d’un vérin pneumatique double effet permettant la translation d’un piston de prélèvement ajouré pour rendre possible la prise d’échantillons sous les conditions opératoires sans interrompre le procédé. La prise d’échantillon est conçue de façon à ce que la matière prise reste confinée, sans contact avec l’air ambiant. L’échantillon est recueilli dans un pot à visser de 200 ml.

Une chaîne de convoyeurs à rouleaux motorisés aux normes NFPA permet l’alimentation des barils vides et l’évacuation des barils pleins. La longueur des convoyeurs a été déterminée pour permettre le stockage de 12 barils vides d’un côté et 12 barils pleins de l’autre équivalent à un batch de production.

Au centre de la chaîne de convoyage est implanté le poste de conditionnement. La station de remplissage de barils aux normes NFPA est composée d’un convoyeur peseur à rouleaux motorisés sur lequel repose le barils ainsi que d’un plateau de confinement automatique à montée / descente automatique. Ce plateau de confinement est piloté par un vérin pneumatique double effet afin de réaliser le confinement par accostage sur le dessus du baril. L’équilibrage des volumes est réalisé par la connexion d’un piquage sur le dessus de ce plateau à l’unité de dépoussiérage centralisé du client.

Le fonctionnement général de l’installation nécessite uniquement la mise en place des barils vides par le travailleur sur le convoyeur d’entrée de stockage des barils vides et le retrait des barils pleins sur le convoyeur d’évacuation en sortie du poste de conditionnement. À la mise en place, le travailleur veille à bien retourner la sache interne sur le rebord extérieur du baril.

À la dépose du baril vide, sa présence est détectée et le convoyeur avance d’un pas. Le positionnement est réalisé par des capteurs placés sur les rives des convoyeurs. Le fonctionnement se poursuit de manière similaire jusqu’à ce que ce que le premier baril arrivé au poste de conditionnement.

À cet instant, le plateau de confinement descend automatiquement sur le dessus du baril et le dosage peut commencer. Le doseur est directement asservi à la boucle de pesage afin de gérer le fonctionnement en grande vitesse puis en petite vitesse. L’automate gère les données métrologiques telles que la consigne, les valeurs de grande et petite vitesse, queue de chute…

Une fois le dosage terminé, le plateau de confinement remonte automatiquement et le baril plein peut alors être transféré vers le convoyeur d’évacuation. Le baril avance alors d’un pas.

Les cycles de remplissage se succèdent jusqu’à ce que le dernier baril soit conditionné.

Sur la ligne d’évacuation, un poste de fermeture du baril est implanté. Une hotte d’aspiration frontale permet la captation des poussières lors de la fermeture de la sache interne contenant le produit. Une fois la sache fermée, le travailleur met en place manuellement le couvercle et son cerclage sur le baril.

En sortie du convoyeur d’évacuation, un manipulateur à ventouse monté sur potence permet la préhension des barils par le couvercle sans effort pour la dépose sur palette.

Résultats obtenus :

-

Cadence et précision : fonctionnement automatique en temps masqué avec le doseur vibrant associé à la boucle de pesage.

- NFPA :

- Pas d’utilisation de pièce en rotation en contact avec le produit pour limiter l’échauffement.

- Mise en place de points de captation des poussières hautement explosives.

- Utilisation de matériels répondants aux caractéristiques explosives de la poudre.

- Sécurité / propreté : mise en place de points de captation de poussières sur le plateau de confinement ainsi que sur le poste de fermeture du baril.

- Ergonomie : suppression du port de charges lourdes par l’installation d’un manipulateur à ventouse.

Découvrez la ligne de production Palamatic pour le conditionnement en barils de poudres hautement explosives.